Производство огнеупорных материалов

Производство огнеупорных материалов – тема, которая кажется простой на первый взгляд. Многие считают, что дело сводится к смешиванию сырья и обжигу. Однако реальность куда сложнее, и именно этот комплекс, состоящий из понимания свойств материалов, оптимизации процессов и контроля качества, определяет конечный результат. Порой удивляешься, сколько ошибок допускают, исходя из упрощенных представлений. Например, часто хотят просто использовать более дорогое сырье, надеясь на автоматическое повышение качества – а это далеко не всегда так. Больше – не значит лучше. Недавний проект, где мы пытались реализовать подобную схему, закончился плачевно.

Основные этапы производства и их тонкости

Если говорить о структуре процесса, то он включает в себя несколько ключевых этапов: подготовку сырья, формующее, сушку и обжиг. Каждый из них требует особого внимания. Подготовка сырья, будь то доломит, шамот, alumina или другие компоненты, – это не просто измельчение. Это точное соблюдение пропорций, влажности и однородности смеси. Неоднородность – прямой путь к неоднородности готового изделия и, как следствие, к снижению его характеристик. Мы, например, работали с проектом, где небольшое отклонение в содержании бокситов привело к появлению трещин в огнеупорных кирпичах. Приходилось переделывать огромную партию.

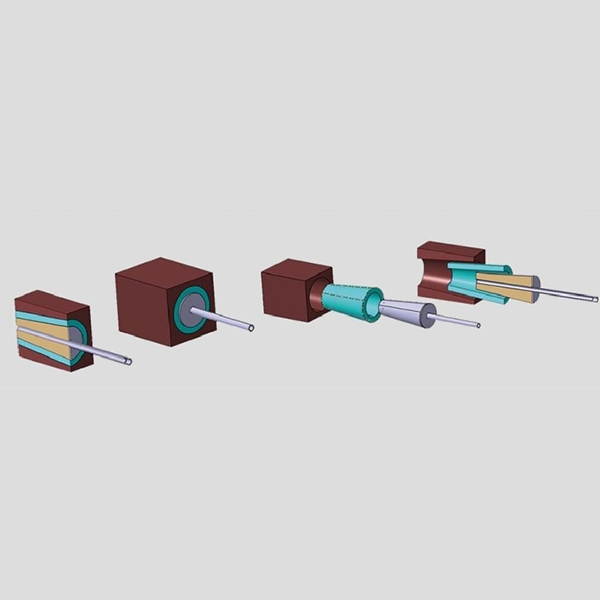

Формование – еще один критический этап. Способ формования (литье, прессование, экструзия) напрямую влияет на плотность, пористость и, соответственно, на прочность готового изделия. Не стоит недооценивать роль давления и температуры при прессовании. Слишком низкое давление ведет к образованию пустот, а слишком высокое – к уплотнению и снижению прочности. У нас был случай, когда мы неправильно настроили параметры пресса для огнеупорного блока для печи, и после обжига он растрескался. Позже выяснилось, что проблема была не в самом сырье, а именно в настройках.

Сушка – это, казалось бы, простой процесс, но он может значительно повлиять на конечный результат. Неправильная сушка приводит к деформациям, трещинам и даже разрушению готового изделия. Важно контролировать температуру и влажность в сушильном помещении, а также скорость сушки. У нас однажды сушка шла слишком быстро, из-за чего возникли значительные внутренние напряжения в материале. Как следствие, при обжиге некоторые детали разрушались.

Выбор сырья и его влияние на характеристики

Выбор сырья – это, пожалуй, самый ответственный этап в производстве огнеупорных материалов. От типа используемого сырья зависит не только прочность, но и термостойкость, химическая стойкость и другие важные характеристики готового изделия. Например, для производства огнеупорных кирпичей для высокотемпературных печей обычно используют alumina, magnesia, chromite, silica и другие специализированные материалы. При выборе сырья необходимо учитывать не только его химический состав, но и физические свойства, такие как плотность, пористость и теплопроводность.

Важно понимать, что не существует универсального сырья для всех применений. Например, для огнеупорных материалов, работающих в агрессивных средах, необходимо использовать сырье, устойчивое к воздействию кислот, щелочей и других агрессивных веществ. Мы постоянно работаем над разработкой новых составов огнеупорных материалов, которые обладают улучшенными характеристиками и более устойчивы к воздействию агрессивных сред. Сейчас активно изучаем применение новых добавок – например, для повышения стойкости к гидротермальным ударам.

Еще один важный момент – это качество сырья. Необходимо использовать сырье только от проверенных поставщиков, которые гарантируют его соответствие заявленным характеристикам. Регулярный контроль качества сырья – это залог стабильности и надежности производства огнеупорных материалов.

Контроль качества на всех этапах

Контроль качества – это неотъемлемая часть производства огнеупорных материалов. Он должен осуществляться на всех этапах производства, начиная от контроля качества сырья и заканчивая контролем качества готовой продукции. Используются различные методы контроля, такие как химический анализ, физические испытания (на прочность, термостойкость, пористость и т.д.) и визуальный осмотр.

Особенно важно проводить контроль качества готовой продукции, чтобы убедиться, что она соответствует требованиям заказчика. Необходимо использовать стандартные методы испытаний, которые позволяют оценить все важные характеристики готового изделия. Мы используем различные оборудование для контроля качества, включая лабораторные печи, испытательные стенды и микроскопы. Важно, чтобы контроль качества осуществлялся квалифицированными специалистами, которые обладают опытом и знаниями в области производства огнеупорных материалов.

Зачастую не хватает внимания к деталям контроля качества. Мы сталкивались с ситуацией, когда обнаруживали серьезные дефекты уже после того, как большая партия была готова к отправке заказчику. Потеря времени и денег - неприятная перспектива.

Современные технологии и перспективы развития

В настоящее время активно развиваются современные технологии в производстве огнеупорных материалов. Это, в первую очередь, использование компьютерного моделирования для оптимизации процессов и улучшения характеристик материалов. Также растет популярность автоматизированных систем управления производством, которые позволяют повысить эффективность и снизить затраты. Мы исследуем возможности использования 3D-печати для создания сложных геометрических форм огнеупорных изделий.

Особое внимание уделяется разработке экологически чистых технологий производства огнеупорных материалов. Это связано с необходимостью снижения негативного воздействия на окружающую среду. Мы активно изучаем возможности использования альтернативных видов топлива и сырья, а также разработку новых методов утилизации отходов производства. Например, мы тестируем использование переработанного стекла в качестве добавки к огнеупорным материалам.

Перспективы развития производства огнеупорных материалов связаны с растущим спросом на высококачественные материалы, способные выдерживать экстремальные условия эксплуатации. Это связано с развитием новых технологий в различных отраслях промышленности, таких как энергетика, металлургия и химическая промышленность.

Примеры из практики

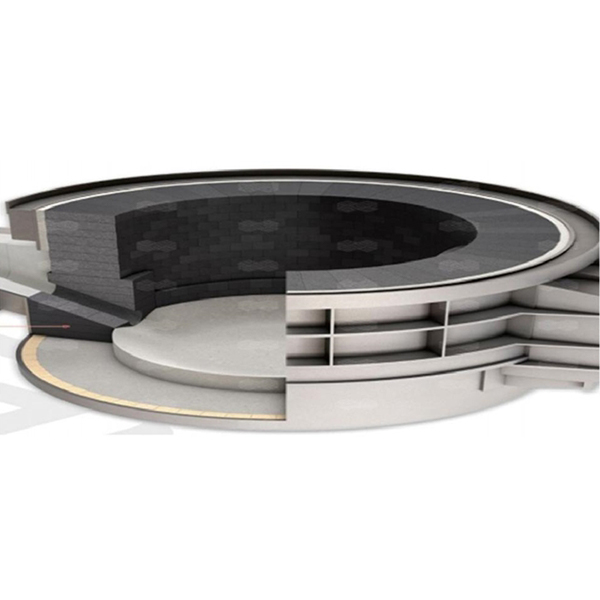

Один из интересных проектов, над которым мы работали, связан с производством огнеупорных материалов для вращающейся печи металлургического завода. Требования к материалам были очень высокими: высокая термостойкость, химическая стойкость и устойчивость к механическим повреждениям. Мы разработали специальный состав огнеупорных кирпичей, который позволил увеличить срок службы печи на 20%.

Еще один пример – производство огнеупорных материалов для установки, используемой в нефтехимической промышленности. В этом случае необходимо было учитывать высокую температуру и агрессивную среду. Мы использовали материалы на основе alumina и magnesia с добавлением специальных добавок, которые обеспечивают высокую химическую стойкость.

Не всегда все идет гладко. Однажды мы допустили ошибку при выборе технологии обжига для огнеупорных блоков для котельной. В результате блоки получились деформированными и с низким качеством поверхности. Пришлось перерабатывать всю партию. Это был болезненный, но ценный опыт.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Дно печи и зона расплавленной ванны

Дно печи и зона расплавленной ванны -

Медный выпускной порт

Медный выпускной порт -

Алюминиево-магниевый кирпич LM

Алюминиево-магниевый кирпич LM -

Зона расплавленной ванны

Зона расплавленной ванны -

Дно и корпус промышленной печи

Дно и корпус промышленной печи -

Зона реакции + зона охлаждения

Зона реакции + зона охлаждения -

Магниево-углеродистый кирпич MC

Магниево-углеродистый кирпич MC -

Литейный раствор

Литейный раствор -

Огнеупорный кирпич для редокс-зоны

Огнеупорный кирпич для редокс-зоны -

Кирпичи для кислородной горелки

Кирпичи для кислородной горелки -

Линия шлака и зона горелки с разбавленным кислородом

Линия шлака и зона горелки с разбавленным кислородом -

Печь для плавки специальных сплавов

Печь для плавки специальных сплавов

Связанный поиск

Связанный поиск- Дешевые огнеупорные кирпичи 5

- Оптовая продажа кирпича из шпинели

- Купить тюменский огнеупорный кирпич

- Производители неконфигурированных огнеупоров

- Оптовая торговля огнеупорным кирпичом SHA 8

- Поставщики огнеупорного кирпича для ванных комнат

- Оптовая Красноярск огнеупорный кирпич

- Дешевые SHA огнеупорный кирпич

- Производители изоляционных изделий

- Производители огнеупорного кирпича для кухонных плит в Китае