Производство алюминиево-магниево-углеродистых кирпичей

На рынке строительных материалов, особенно в сегменте быстровозводимых конструкций и энергоэффективного строительства, вопрос о производстве алюминиево-магниево-углеродистых кирпичей (АМУК) вызывает немало споров. Часто встречается упрощенный подход, сводящий все к простому смешиванию компонентов. Но, поверьте, реальность гораздо сложнее, а результат – напрямую зависит от тончайших нюансов технологического процесса и, конечно, качества исходного сырья. Давайте разберемся, что на самом деле стоит за этой, казалось бы, простой продукцией.

Почему не все так просто? Разрушение мифа о простом смешивании

Первое, с чем сталкиваешься, – это миф о том, что производство алюминиево-магниево-углеродистых кирпичей – это процесс, состоящий в простом смешивании порошков и их прессовании. Это, конечно, упрощение. Важно понимать, что речь идет о создании композиционного материала, где каждый компонент выполняет свою функцию. Алюминий обеспечивает легкость и коррозионную стойкость, магний – улучшает технологичность и снижает температуру спекания, а углерод – играет роль связующего и влияет на прочность и долговечность. Пропорции этих компонентов, их размер частиц, а также наличие добавок – все это критически важно.

Я помню один случай, когда заказчик, не понимая тонкостей, решил сэкономить на качестве магниевого компонента. Результат был печальным: кирпичи получались хрупкими, с повышенной усадкой и низкой прочностью. Это пример того, как ценовые ограничения могут негативно повлиять на конечный продукт. В итоге, пришлось переделывать партию, что вывело проект из графика и увеличило затраты.

Качество сырья – залог успеха

Качество исходного сырья, безусловно, является ключевым фактором. Порошки должны быть тщательно отсеянными, иметь однородный размер частиц и соответствовать строгим спецификациям. В противном случае, это может привести к неравномерному распределению компонентов в материале, что, в свою очередь, скажется на его свойствах. Мы используем только поставщиков, которые предоставляют сертификаты соответствия и готовы предоставить аналитические отчеты по составу.

Не стоит недооценивать влияние даже мельчайших примесей. Например, наличие влаги в порошках может привести к образованию трещин при сушке и спекании. Поэтому необходимо тщательно контролировать влажность сырья на всех этапах производства.

Технологический процесс: от подготовки смеси до готового кирпича

Технологический процесс производства алюминиево-магниево-углеродистых кирпичей включает в себя несколько основных этапов: подготовку смеси, формование, сушку и спекание. Каждый из этих этапов требует строгого контроля и соблюдения технологических параметров. На этапе подготовки смеси важно обеспечить равномерное распределение компонентов, чтобы избежать неоднородности материала.

Формование может осуществляться различными способами: прессованием, экструзией, ротационным формованием. Выбор метода зависит от требуемых размеров и формы кирпича, а также от доступного оборудования. Я лично видел, как разные методы формования влияют на плотность и прочность готового продукта. Прессование обычно дает более плотный кирпич, но требует более мощного оборудования.

Сушка и спекание: ключевые этапы формирования свойств

Сушка – это важный этап, на котором извлекается избыточная влага из кирпича. Процесс сушки должен быть медленным и равномерным, чтобы избежать образования трещин и деформаций. Спекание – это термическая обработка, при которой компоненты смешиваются и образуют прочную структуру. Температура и время спекания зависят от состава смеси и требуемых свойств кирпича. Этот процесс требует точного контроля, так как перегрев или недогрев могут негативно повлиять на прочность и долговечность продукта. Используем различные типы печей – вакуумные, индукционные, с контролируемой атмосферой – в зависимости от требуемых характеристик конечного продукта. Вакуумное спекание, например, позволяет избежать окисления и получить более однородный материал.

Мне довелось участвовать в разработке технологического процесса для крупного завода. Мы экспериментировали с различными режимами спекания и нашли оптимальное решение, которое позволило значительно повысить прочность кирпича и снизить энергопотребление.

Типичные проблемы и пути их решения

В процессе производства алюминиево-магниево-углеродистых кирпичей неизбежно возникают различные проблемы. Одним из распространенных является образование трещин при сушке. Это может быть вызвано неравномерным распределением влаги в материале, слишком высокой скоростью сушки или неоптимальными режимами спекания. Для решения этой проблемы необходимо тщательно контролировать процесс сушки и спекания, а также использовать специальные добавки, которые снижают внутренние напряжения в материале.

Еще одна проблема – это снижение прочности кирпича при воздействии агрессивных сред. Это может быть связано с неправильным выбором компонентов смеси или с недостаточной степенью спекания. Для решения этой проблемы необходимо использовать коррозионностойкие компоненты и оптимизировать режимы спекания.

Контроль качества: непрерывный процесс

Контроль качества является неотъемлемой частью технологического процесса производства алюминиево-магниево-углеродистых кирпичей. На каждом этапе производства необходимо проводить контроль качества сырья, полуфабрикатов и готовой продукции. Контроль качества может включать в себя различные методы: визуальный осмотр, измерение размеров, испытание на прочность, определение химического состава и т.д. Мы используем современное лабораторное оборудование для проведения контроля качества, чтобы гарантировать соответствие продукции требованиям стандартов.

Важно понимать, что контроль качества – это не одноразовое мероприятие, а непрерывный процесс, который должен осуществляться на всех этапах производства. Это позволяет выявлять и устранять дефекты на ранних стадиях, что снижает затраты на переработку и повышает качество конечного продукта.

Будущее производства: новые технологии и материалы

Технологии производства алюминиево-магниево-углеродистых кирпичей постоянно развиваются. В настоящее время активно разрабатываются новые материалы и технологии, которые позволяют улучшить свойства кирпича и снизить затраты на его производство. Например, разрабатываются новые добавки, которые повышают прочность и долговечность кирпича, а также снижают его вес. Также разрабатываются новые методы формования и спекания, которые позволяют снизить энергопотребление и повысить производительность.

Мы следим за всеми новыми тенденциями в этой области и постоянно внедряем новые технологии в наше производство. Мы уверены, что будущее производства алюминиево-магниево-углеродистых кирпичей связано с использованием новых материалов и технологий, которые позволяют создавать более прочные, долговечные и энергоэффективные конструкции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

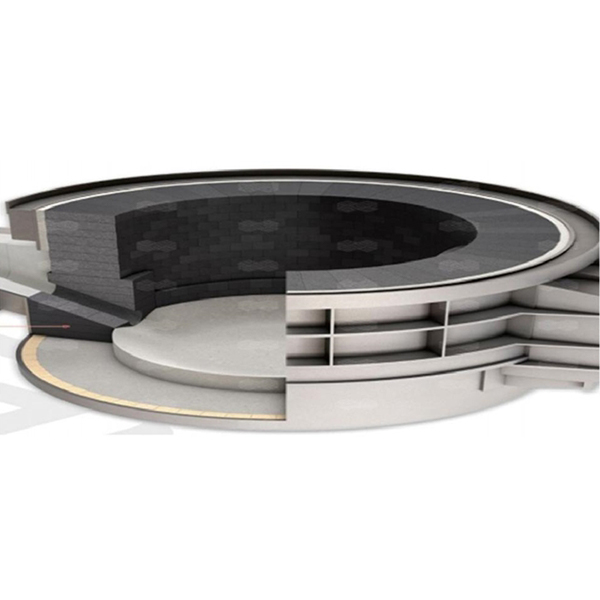

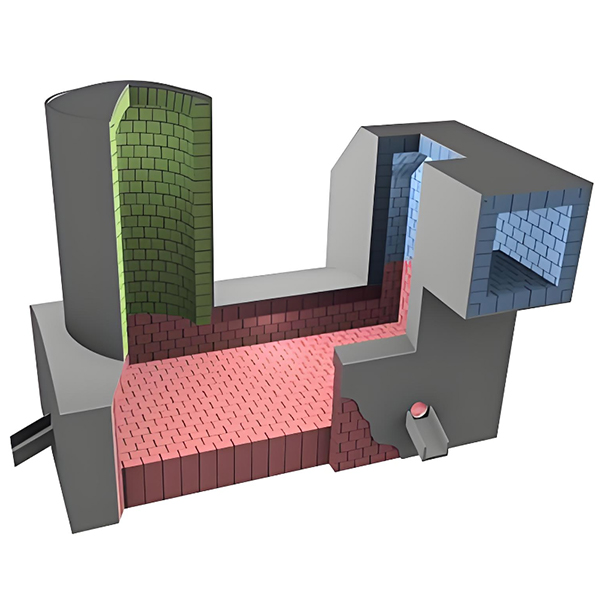

Дно и корпус промышленной печи

Дно и корпус промышленной печи -

Кирпичи для кислородной горелки

Кирпичи для кислородной горелки -

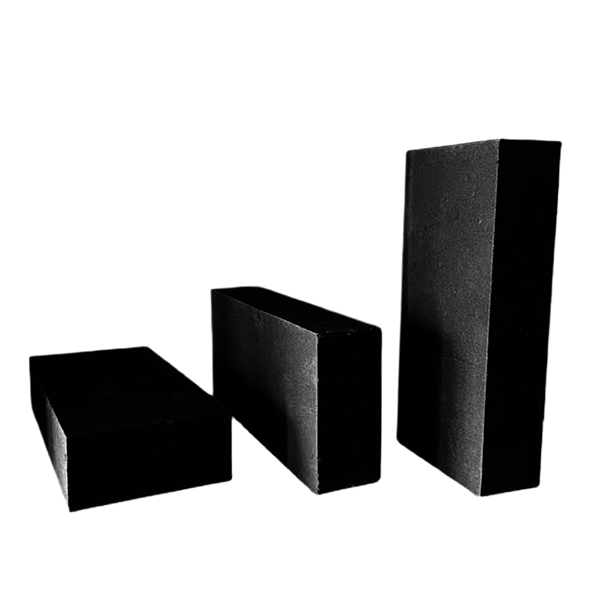

Алюминиево-магниевый-углеродистый кирпич LMC

Алюминиево-магниевый-углеродистый кирпич LMC -

Футеровка печей и тигли

Футеровка печей и тигли -

Линия шлака и зона горелки с разбавленным кислородом

Линия шлака и зона горелки с разбавленным кислородом -

Алюминиево-углеродистый кирпич LC

Алюминиево-углеродистый кирпич LC -

Порт выгрузки

Порт выгрузки -

Выход расплава

Выход расплава -

Цилиндр печи

Цилиндр печи -

Литейный раствор

Литейный раствор -

Зона расплавленной ванны

Зона расплавленной ванны -

Верх печи

Верх печи

Связанный поиск

Связанный поиск- Дешевые СПБ огнеупорный кирпич

- кирпич огнеупорный шб 5

- Дешевые печи для химической промышленности

- Высокотемпературная кипящая печь

- Выход расплава

- Производитель печей Осмерта

- Ведущий китайский покупатель минского огнеупорного кирпича

- Производитель кирпичей для кислородного копья

- Купить печь Кифсет

- Дешевые футеровки вращающихся печей