Производитель печей для газификации аммиака

Газификация аммиака – это, на первый взгляд, довольно узкая ниша. Но если присмотреться, то становится ясно, что спрос на эффективные и надежные печи для газификации аммиака растет. По крайней мере, в тех отраслях, где есть потребность в производстве синтез-газа из аммиака. И вопрос не просто в технической возможности, а в экономичности, безопасности и экологичности процесса. Часто, при поиске поставщиков, натыкаешься на красивые презентации и обещания, а на деле – либо не хватает опыта, либо оборудование не соответствует реальным требованиям. Давайте поговорим о том, что действительно важно.

Что такое газификация аммиака и зачем она нужна?

Прежде чем говорить о производителях, нужно понять, что вообще происходит. Газификация аммиака – это процесс термохимического разложения аммиака при высоких температурах и частичном ограничении доступа кислорода, с целью получения синтез-газа (смеси водорода и монооксида углерода). Полученный синтез-газ затем может использоваться для производства метанола, аммиака, жидкого топлива и других химических продуктов. В основном, это направление интересно предприятиям, производящим удобрения, химические вещества, а также цехам, работающим с природным газом и другими углеводородными сырьевыми материалами. Особенно актуально это в регионах с неразвитой газовой инфраструктурой или с ограниченным доступом к традиционным источникам энергии.

Я помню один проект, связанный с газификацией аммиака для производства метанола. Изначально, заказчик ориентировался на стандартные решения, предложенные крупными российскими компаниями. Оборудование, конечно, было современным, но производительность оказалась не такой, как ожидалось, а затраты на обслуживание – завышенными. Пришлось искать альтернативные варианты, и в итоге остановились на предложении небольшого, но специализирующегося на данной технологии, предприятия. Это был риск, но он окупился. Главное – не бояться смотреть за рамки привычного.

Ключевые факторы выбора производителя печей для газификации аммиака

Выбор поставщика – это, пожалуй, самый ответственный этап. Здесь не стоит экономить. Первое, на что стоит обратить внимание – это опыт компании. Недостаточно просто заявленных лет работы. Важно понимать, сколько именно проектов реализовано, какой опыт у инженеров и операторов. Изучите отзывы, поговорите с клиентами, по возможности – посетите действующие объекты. Второе – это технологическое решение. Существует несколько вариантов реализации процесса газификации аммиака, и каждый из них имеет свои плюсы и минусы. Например, можно использовать прямоточные реакторы или реакторы с кипящим слоем. Выбор зависит от множества факторов, включая состав сырья, требуемую производительность и желаемый КПД. Помните, что эффективность печи напрямую влияет на рентабельность всего предприятия.

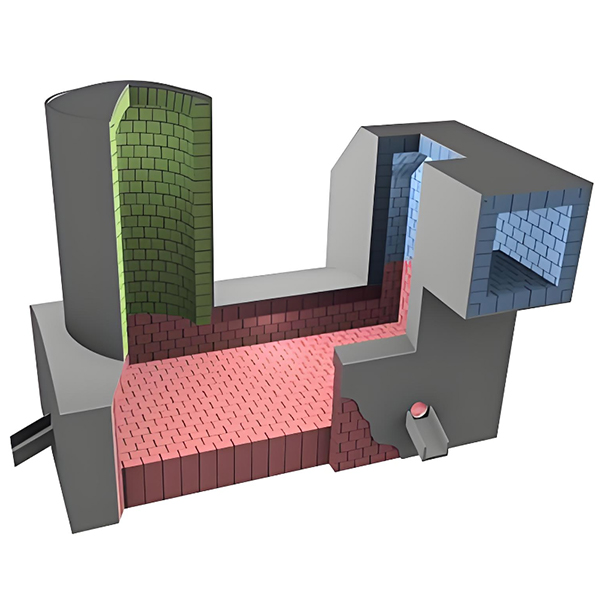

При выборе следует учитывать не только характеристики самой печи, но и сопутствующее оборудование: системы подачи сырья, контроля температуры, очистки газа и т.д. Все это должно быть интегрировано в единую систему и обеспечивать бесперебойную работу. Кстати, часто встречается ситуация, когда печь выбирают, а затем приходится искать совместимое оборудование у других поставщиков. Это может привести к серьезным проблемам с совместимостью и снижению общей эффективности.

Технические особенности и проблемы, с которыми сталкиваются производители

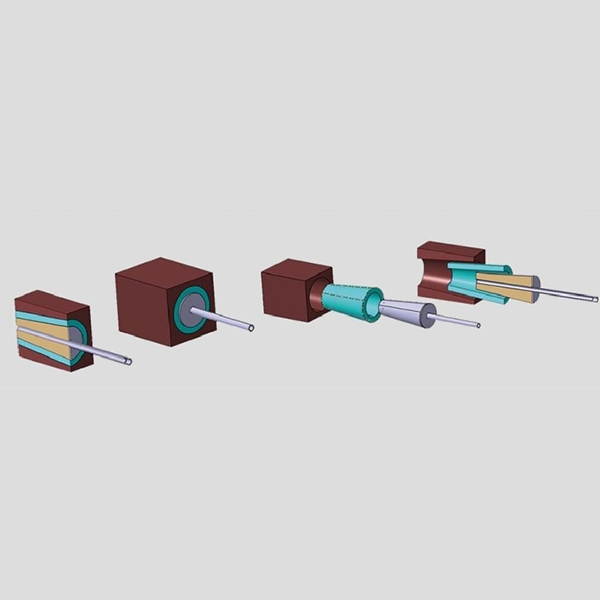

Производство печей для газификации аммиака – это сложная инженерная задача. Здесь необходимо учитывать множество факторов, включая высокую температуру горения, агрессивность среды и необходимость обеспечения безопасности. Особенно важна система контроля и управления процессом, которая должна обеспечивать стабильную работу печи и предотвращать аварийные ситуации. Например, одна из распространенных проблем – это образование нагара на стенках печи, что снижает ее эффективность и требует регулярной очистки. Другая проблема – это коррозия оборудования, особенно в условиях высокой влажности и агрессивной среды. Поэтому используются специальные материалы, устойчивые к высоким температурам и коррозии.

При проектировании и производстве газификаторов аммиака, я неоднократно сталкивался с проблемой тепловых напряжений. Разница температур между различными элементами конструкции может привести к деформации и разрушению оборудования. Для решения этой проблемы применяют специальные расчеты и используют материалы с высоким коэффициентом теплопроводности.

Направления развития и перспективы

Технологии газификации аммиака постоянно развиваются. Сейчас активно разрабатываются новые конструктивные решения, направленные на повышение эффективности и снижение затрат. Особое внимание уделяется использованию альтернативных видов топлива, таких как биомасса и отходы, для снижения зависимости от ископаемого топлива. Также, ведется работа над созданием компактных и мобильных газификаторов, которые могут использоваться в удаленных районах или в условиях военных действий. Но, на мой взгляд, наибольший потенциал у интеграции процессов газификации аммиака с другими промышленными процессами, например, с производством удобрений или химических веществ. Это позволит использовать отходы производства в качестве сырья и снизить негативное воздействие на окружающую среду.

В заключение, хочу сказать, что производство печей для газификации аммиака – это перспективное направление с большим потенциалом. Но для успешной реализации проектов необходимо тщательно подходить к выбору поставщика, учитывать все технические особенности процесса и постоянно следить за развитием технологий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производители теплоизоляционных материалов в Китае

- кирпич огнеупорный ростов

- Оптовая алюминиево-хромовый кирпич

- Производители приводов вращающихся печей в Китае

- Магнезиально-углеродистые кирпичи из Китая

- Оптовая продажа трубчатых вращающихся печей

- Купить ремонт вращающейся печи

- Дешевый реактор сажи

- Производители огнеупорных глиняных кирпичей Lehua Merlin в Китае

- Поставщики кирпичей для редокс-портов