Производители футеровки печей из специальных сплавов

Производители футеровки печей из специальных сплавов – это не просто поставщики материалов. Это партнеры, от которых напрямую зависит долговечность и эффективность промышленного оборудования. Зачастую, в этой области можно встретить упрощенные представления, фокусирующиеся исключительно на цене. Но, как показывает практика, выбор 'дешевой' футеровки часто оказывается самым дорогим решением в долгосрочной перспективе. Я бы сказал, что правильный подход требует глубокого понимания технологических процессов, специфики эксплуатации печи и, конечно же, свойств используемых материалов.

Проблемы, возникающие при неправильном выборе футеровки

Начнем с очевидного. Неправильно подобранная футеровка приводит к преждевременному износу, повышенному расходу энергии, а в худшем случае – к полному выходу из строя печи. Рассмотрим один типичный случай: мы работали с предприятием, занимающимся выплавкой чугуна. Они выбрали футеровку на основе обычного огнеупорного кирпича, руководствуясь, как они утверждали, доступностью и низкой стоимостью. Результат? Кирпич быстро разрушался под воздействием высоких температур и агрессивной среды, что приводило к частым остановкам производства и значительным финансовым потерям. Да, первоначальные затраты были ниже, но суммарные расходы на ремонт и простои оказались несоизмеримо больше.

Помимо прямого разрушения, неправильная футеровка может вызывать эрозию, коррозию и другие процессы, снижающие эффективность теплопередачи. Например, некачественная футеровка, не обладающая достаточной термостойкостью, не сможет эффективно удерживать тепло, что приведет к увеличению энергопотребления и, как следствие, к росту производственных издержек. Важно понимать, что выбор футеровки – это инвестиция в будущее предприятия.

Эрозия и химическое воздействие: основные враги футеровки

Особое внимание стоит уделить вопросам эрозии и химического воздействия. В зависимости от типа печи и обрабатываемых материалов, на футеровку могут оказывать серьезное воздействие различные агрессивные среды: шлаки, газы, пары металлов и т.д. Например, при работе с металлургическими шлаками, футеровка подвергается интенсивному эрозионному разрушению. В таких случаях необходимы специальные материалы, устойчивые к абразивному износу.

Иногда, даже незначительное химическое воздействие может привести к разрушению футеровки. Например, воздействие серной кислоты или хлоридов может вызвать коррозию металлической футеровки. Поэтому, при выборе материалов, необходимо учитывать состав обрабатываемых материалов и агрессивность среды.

Выбор специальных сплавов: нюансы и особенности

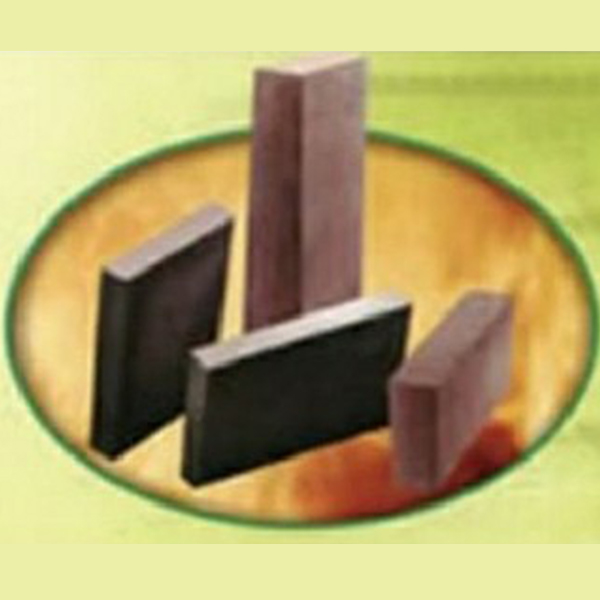

Именно здесь, на мой взгляд, кроется ключевой момент. Обычные огнеупоры зачастую не отвечают требованиям современных промышленных печей. Специальные сплавы позволяют создавать футеровку, способную выдерживать экстремальные температуры, воздействие агрессивных сред и механические нагрузки. Например, карбид вольфрама, карбид кремния, графитовые сплавы, сплавы на основе ниобия и тантал – все это материалы, которые нашли широкое применение в современных печах.

При выборе специальных сплавов, необходимо учитывать не только их термостойкость и химическую стойкость, но и механические свойства, такие как твердость, износостойкость и прочность. Важно также учитывать коэффициент теплового расширения материала, чтобы избежать деформации футеровки при нагреве и охлаждении. Это, знаете, как с подборкой обуви – если не учитывать особенности стопы, то даже самая красивая модель будет неудобна.

Конкретные примеры и практический опыт

Недавно мы участвовали в проекте по модернизации плавильной печи на металлургическом предприятии. Предыдущая футеровка, выполненная из традиционного огнеупора, быстро разрушалась под воздействием высоких температур и агрессивного шлака. Мы предложили использовать футеровку на основе карбида кремния. Результат – срок службы футеровки увеличился в несколько раз, а затраты на ремонт и простои снизились существенно. Это был, наверное, один из самых ярких примеров, когда правильно выбранный материал решил серьезную проблему.

Были и неудачи. При попытке использовать слишком дешевый сплав, не рассчитав его термостойкость, футеровка деформировалась и треснула, что привело к необходимости ее замены через несколько месяцев. Это, к сожалению, повторяется не редко – стремление сэкономить в итоге обходится дороже.

Специализация и партнерство с производителями: важность детали

Я считаю, что для обеспечения надежности и долговечности футеровки необходимо тесное сотрудничество с квалифицированными производителями футеровки печей из специальных сплавов. Важно не просто заказать футеровку, а получить консультацию специалистов, которые помогут подобрать оптимальный материал, учитывая все особенности конкретной печи и технологического процесса.

Мы сотрудничаем с несколькими компаниями, специализирующимися на производстве футеровки из специальных сплавов, в том числе с компаниями из России и Китая. Выбор партнера зависит от конкретных требований к футеровке и бюджета проекта. Главное – чтобы партнер имел опыт работы с подобными проектами и предоставлял гарантию на свою продукцию. Например, с компанией (https://www.jzgwrmcl.ru) у нас сложились хорошие отношения – они предлагают качественные решения и готовы адаптироваться под наши требования. Их продукция, как показывает практика, действительно выдерживает суровые испытания.

Что дальше? Тенденции и перспективы

В настоящее время наблюдается тенденция к разработке новых, более совершенных материалов для футеровки печей. В частности, активно исследуются композитные материалы, сочетающие в себе свойства различных сплавов и керамики. Это позволяет создавать футеровку с улучшенными характеристиками термостойкости, химической стойкости и механической прочности.

Также, все большую популярность приобретают футеровки с использованием современных технологий нанесения покрытий, таких как плазменное напыление и химическое осаждение из паровой фазы. Это позволяет создавать футеровку с оптимальной толщиной и структурой, обеспечивая максимальную защиту от агрессивных сред. Нам кажется, что это направление будет активно развиваться в ближайшие годы. В конце концов, технологии не стоят на месте, и производители футеровки печей из специальных сплавов постоянно ищут новые пути решения старых проблем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Алюминиево-магниевый кирпич LM

Алюминиево-магниевый кирпич LM -

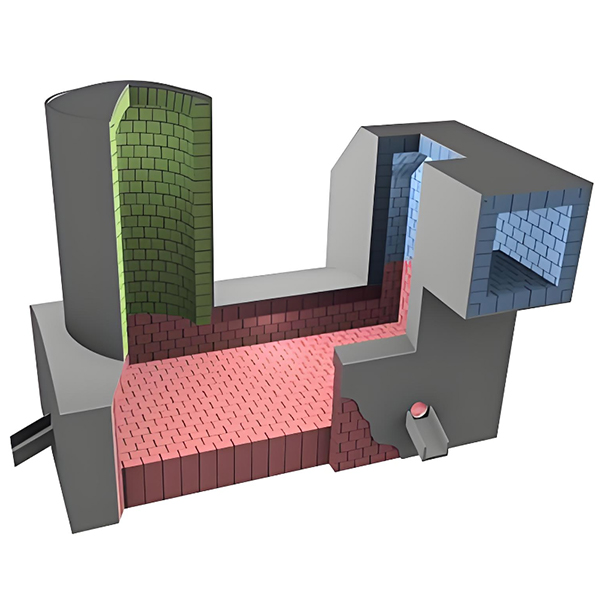

Зона реакции + зона охлаждения

Зона реакции + зона охлаждения -

SAGJ

SAGJ -

Зона расплавленной ванны

Зона расплавленной ванны -

Линия шлака и зона горелки с разбавленным кислородом

Линия шлака и зона горелки с разбавленным кислородом -

Кирпичи для кислородной горелки

Кирпичи для кислородной горелки -

Дно и корпус промышленной печи

Дно и корпус промышленной печи -

Выход расплава

Выход расплава -

Кирпичи для обрамления кислородной горелки

Кирпичи для обрамления кислородной горелки -

Цилиндрические кирпичи

Цилиндрические кирпичи -

Порт выгрузки

Порт выгрузки -

Футеровка печей и тигли

Футеровка печей и тигли

Связанный поиск

Связанный поиск- Леруа огнеупорный кирпич из Китая

- OEM Красноярск огнеупорный кирпич

- LeroyMerlin огнеупорный кирпич Китай

- Ведущий китайский покупатель неопределенных огнеупоров

- огнеупорный кирпич ульяновск

- OEM Екатеринбург огнеупорный кирпич

- OEM огнеупорный кирпич для печи Тандури

- Производители вращающихся печей для обжига цемента

- Поставщики аморфных сыпучих материалов

- Основные страны-покупатели огнеупорного кирпича для печей