Производители плавильных печей

В последние годы наблюдается всплеск интереса к технологиям металлургии, особенно в сегменте производства высококачественных сплавов. Это, в свою очередь, повышает спрос на производители плавильных печей. Однако, зачастую, разговоры о современных технологиях обгоняют реальное понимание нюансов. Попытаюсь поделиться своим опытом, вычленить действительно важные моменты и немного развеять некоторые мифы. Нет, речь не о сухих спецификациях, а о том, как печи работают в реальных условиях, какие проблемы возникают и как их решать. Это взгляд изнутри, без прикрас, с учетом того, что годы работы в этой сфере дают определенное представление.

Обзор рынка и ключевые тенденции

Рынок производителей плавильных печей не статичен, он постоянно меняется под влиянием экономических факторов, экологических требований и, конечно, технологических инноваций. Ранее, при выборе печи, часто решающим фактором был просто цена. Сейчас же, все больше внимания уделяется энергоэффективности, автоматизации процессов и возможности работы с широким спектром металлов и сплавов. Нельзя недооценивать важность квалифицированного сервиса и доступности запасных частей. Особенно это актуально для сложных, высокотехнологичных печей. Проблема часто возникает с поиском надежных поставщиков, которые не только предлагают оборудование, но и готовы предоставить полный цикл услуг – от проектирования до обслуживания.

Мы, как компания, существующая на рынке более 20 лет (), в последнее время наблюдаем тенденцию к увеличению спроса на печи с индукционным нагревом и электрошлаковым плавлении (ЭШП). Они позволяют добиться высокой чистоты металла и точного контроля температуры. Но, стоит понимать, что это не панацея от всех бед. ЭШП, например, требует значительных затрат на электроэнергию и квалифицированный персонал. Сложно найти специалистов, способных правильно настроить и эксплуатировать такую установку.

Проблемы в интеграции современных технологий

Интеграция новых технологий в существующие производственные процессы – это отдельная история. Часто бывает, что печь, идеально подходящая по характеристикам, не приносит ожидаемого результата из-за несоответствия с остальным оборудованием или технологической линией. Например, недавно мы сталкивались с ситуацией, когда новая печь, купленная у одного из известных производителей плавильных печей, плохо вписывалась в производственный цикл клиента. Пришлось переделывать конвейерную ленту и адаптировать систему подачи сырья. Это не только увеличило сроки запуска, но и потребовало дополнительных инвестиций.

Ключевой момент – это тщательное проектирование и моделирование процесса плавки. Недостаточно просто купить печь и установить её на производство. Необходимо проанализировать все этапы технологического процесса, учесть особенности металла, наличие примесей и возможные риски. Идеальным решением является проведение пилотных испытаний на реальном сырье, чтобы убедиться в работоспособности системы.

Опыт работы с различными типами печей

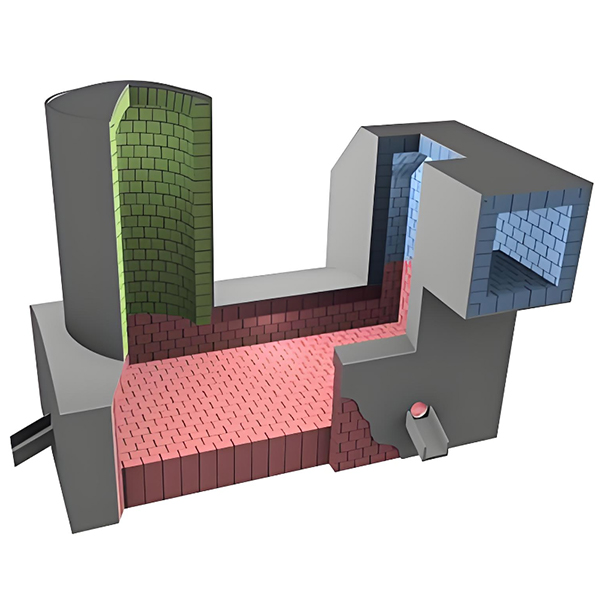

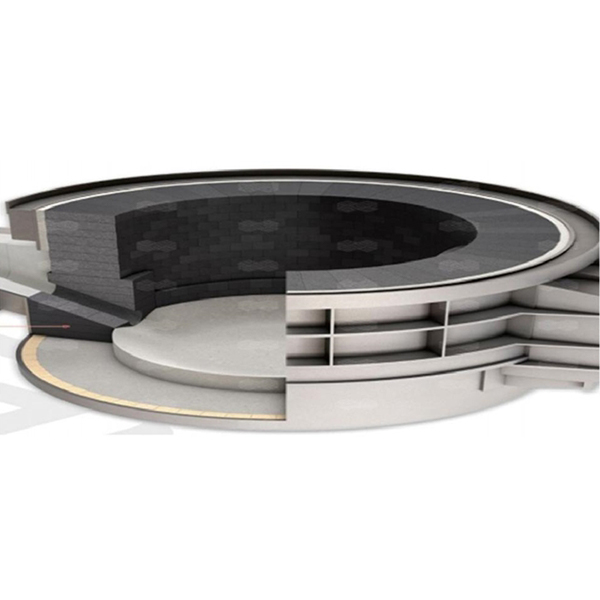

За время нашей работы мы имели дело с различными типами производители плавильных печей: от классических индукционных печей до современных печей с использованием систем автоматического управления и дистанционного мониторинга. Каждый тип печи имеет свои преимущества и недостатки. Индукционные печи, как я уже упоминал, позволяют добиваться высокой чистоты металла, но они менее эффективны при работе с металлами с высоким содержанием примесей. Регенеративные печи – это более экономичный вариант, но они требуют более сложной системы управления отходящими газами.

Особый интерес вызывают печи для плавки цветных металлов. В этом сегменте все большее распространение получают печи с вакуумной системой, что позволяет снизить содержание газов в расплаве и улучшить качество металла. Однако, такие печи требуют более высокой квалификации персонала и более тщательного контроля параметров процесса.

Работа с печами для литья под давлением

Плавка металлов для литья под давлением – это отдельная ниша, требующая особого внимания к чистоте металла и стабильности температуры. Нельзя допускать попадания загрязнений в расплав, иначе это приведет к дефектам отливки. Поэтому, при выборе печи для этого применения, необходимо обращать внимание на наличие системы фильтрации и возможность работы с вакуумом.

Мы успешно реализовали несколько проектов по поставке печей для литья под давлением, используя печи с электрическим нагревом и индукционным нагревом. Важно понимать, что для каждой марки металла требуется индивидуальная настройка параметров процесса. Нельзя просто взять печь, предназначенную для одного металла, и использовать её для другого. Это приведет к ухудшению качества отливки и увеличению затрат на сырье.

Сервисное обслуживание и гарантийные обязательства

Сервисное обслуживание – это неотъемлемая часть работы с производители плавильных печей. Нельзя забывать, что печь – это сложный механизм, который требует регулярного технического обслуживания. Необходимо проводить профилактические работы, заменять изношенные детали и устранять неполадки в кратчайшие сроки. От этого напрямую зависит срок службы печи и ее эффективность.

Мы предлагаем полный спектр услуг по сервисном обслуживанию плавильных печей, включая диагностику, ремонт, техническое обслуживание и поставку запасных частей. Мы сотрудничаем с ведущими производители плавильных печей и имеем большой опыт работы с различными типами оборудования. Наши специалисты всегда готовы прийти на помощь в любой ситуации.

Заключение

Выбор производители плавильных печей – это ответственный шаг, который требует тщательного анализа и взвешенного подхода. Не стоит ориентироваться только на цену, необходимо учитывать все факторы, включая энергоэффективность, автоматизацию процессов, доступность сервиса и квалификацию персонала. Не бойтесь задавать вопросы, не стесняйтесь консультироваться с экспертами и проводите пилотные испытания перед принятием окончательного решения. Только в этом случае вы сможете обеспечить надежную и эффективную работу вашей металлургической установки. Главное помнить, что современная металлургия – это не только технологические новшества, но и глубокое понимание процессов, а также постоянное стремление к совершенствованию.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Ведущий покупатель вращающихся печей для обжига цемента

- Производители плавильных котлов

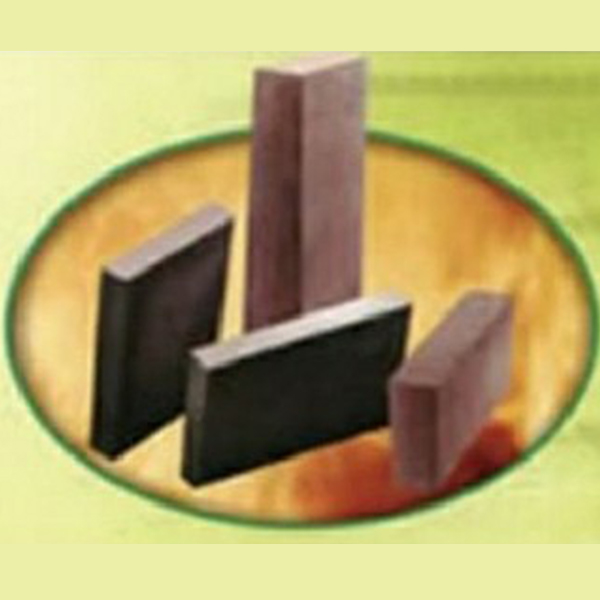

- OEM высокоглиноземистый кирпич

- Кирпич из огнеупорной глины OEM Loewe Merlin

- Поставщики печей с боковым дутьем

- Производители 2 типов изоляционных материалов в Китае

- Оптовая торговля кирпичом

- Ведущий китайский покупатель флэш-печей

- Цены на кирпич из огнеупорной глины 8

- Дешевые огнеупорные кирпичи сканворд