Производители печей для химической промышленности

Поиск надежного поставщика печей для химической промышленности – задача, требующая не просто ознакомления с каталогами, а глубокого понимания специфики производственного процесса и предъявляемых к оборудованию требований. Часто, на первый взгляд, все кажется одинаковым: 'печь для сушки', 'печь для обжига', 'реактор'. Но вот вскрываешь детали – состав рабочей среды, температурные режимы, требования к коррозионной стойкости, автоматизации…и картина кардинально меняется. Говорят, что 'дешёво не бывает', но иногда 'дорого' тоже может оказаться неэффективным. Хочу поделиться некоторыми наблюдениями, основанными на многолетнем опыте работы с предприятиями, занимающимися химическим производством, и, конечно, на не всегда удачных, но очень ценных для понимания, попытках.

Специфика задач химической промышленности и требования к оборудованию

Химическое производство – это, пожалуй, одна из самых требовательных отраслей в плане оборудования. Непростые агрессивные среды, высокие температуры, необходимость точного контроля процессов – все это предъявляет повышенные требования к материалам и конструкции печей для химической промышленности. Важно сразу понимать, что просто 'упаковать' существующую печную конструкцию для другого производства недостаточно. Необходимо учитывать взаимодействие с реакциями, образующимися продуктами, коррозионную активность веществ. Часто это требует применения специальных сплавов, например, нержавеющей стали с высоким содержанием хрома и никеля, жаропрочных сплавов, или даже керамических покрытий. Игнорирование этого фактора может привести к быстрому износу оборудования, дорогостоящему ремонту и даже к остановке производства.

Помню один случай с предприятием, занимающимся производством специальных химических реагентов. Они выбрали печь, заявленную как 'универсальную для сушки порошков'. На практике же, через несколько месяцев работы, печь начала стремительно корродировать, а сушильный цикл приходилось постоянно прерывать для ремонта. Оказалось, что реагенты, которые они сушили, содержали небольшое количество хлоридов, которые не были учтены при проектировании печи. Это был горький урок, который подчеркивает важность детального анализа состава технологического процесса и подбора соответствующего оборудования. Важно понимать, что цена печей для химической промышленности, как правило, отражает сложность их конструкции и используемые материалы. Но экономить на этом – прямой путь к убыткам.

Коррозионная стойкость: ключевой фактор выбора материалов

Как я уже упоминал, коррозионная стойкость – это краеугольный камень при выборе материалов для печей для химической промышленности. Выбор материала напрямую зависит от химического состава веществ, с которыми печь будет контактировать. Нержавеющая сталь – это, конечно, хороший вариант, но не всегда лучший. Современные технологии предлагают различные варианты: сплавы на основе ниобия, титана, или даже керамические покрытия, которые обеспечивают максимальную защиту от агрессивных сред. К сожалению, часто производители упрощают информацию о материалах, не предоставляя достаточных данных о их коррозионной стойкости в конкретных условиях. Поэтому, перед принятием решения, необходимо самостоятельно изучить технические характеристики материалов и, если возможно, провести лабораторные испытания.

Мы, в нашей компании, часто сталкиваемся с запросами на модификацию существующих печей для улучшения их коррозионной стойкости. Один из примеров – использование специальных керамических покрытий, которые наносятся на внутреннюю поверхность печи. Эти покрытия выдерживают высокие температуры и обеспечивают отличную защиту от агрессивных веществ. Однако, важно помнить, что такие покрытия требуют правильной подготовки поверхности и соблюдения технологии нанесения. Неправильно нанесенное покрытие может быстро отслоиться, что приведет к коррозии металла. Поэтому, надежный поставщик оборудования должен не только предложить широкий выбор материалов, но и предоставить квалифицированную техническую поддержку по вопросам их применения.

Современные тенденции в производстве печей для химической промышленности

Современные печи для химической промышленности становятся все более сложными и автоматизированными. Тенденция – к внедрению систем автоматического управления, которые позволяют точно контролировать температуру, давление и другие параметры технологического процесса. Это не только повышает эффективность производства, но и снижает риск возникновения аварийных ситуаций. Кроме того, все большую популярность приобретают энергоэффективные печи, которые позволяют снизить затраты на электроэнергию и отопление. Например, сейчас активно внедряются печи с рекуперацией тепла, которые позволяют повторно использовать тепло отходящих газов.

Нам часто поступают запросы на интеграцию печей для химической промышленности с системами управления производством (MES). Это позволяет собирать данные о работе печи в режиме реального времени и анализировать их для оптимизации технологического процесса. Например, можно автоматически регулировать температуру в печи в зависимости от состава сырья или влажности. Это значительно повышает качество продукции и снижает затраты на сырье. Но, конечно, для этого требуется наличие квалифицированных специалистов, которые смогут настроить и поддерживать систему автоматического управления. И это еще один важный момент, который необходимо учитывать при выборе поставщика оборудования.

Автоматизация и контроль: повышение эффективности и безопасности

Автоматизация процессов в печах для химической промышленности не просто 'модно', это необходимость. Современные системы позволяют не только контролировать параметры, но и реагировать на отклонения от заданных значений. Например, в случае перегрева печи, система автоматически снизит температуру или отключит печь. Это позволяет предотвратить аварийные ситуации и защитить оборудование от повреждений. Помимо этого, автоматизация позволяет оптимизировать расход сырья и электроэнергии, а также повысить качество продукции. Важно, чтобы система автоматического управления была надежной и легко интегрировалась с другими системами предприятия.

Я видел, как внедрение автоматизированной системы управления на одном из предприятий привело к значительному снижению затрат на электроэнергию. Раньше операторы вручную регулировали температуру печи, что приводило к перерасходу электроэнергии. После внедрения автоматизированной системы, температура печи регулировалась автоматически в зависимости от состава сырья и влажности. Это позволило снизить расход электроэнергии на 20%. Кроме того, автоматизированная система позволила сократить количество брака и повысить качество продукции. Таким образом, инвестиции в автоматизацию окупились в кратчайшие сроки.

Выбор поставщика: ключевые критерии

Выбор поставщика печей для химической промышленности – это ответственный шаг, который может определить успех всего предприятия. Важно обращать внимание не только на цену, но и на репутацию поставщика, его опыт работы, качество обслуживания и техническую поддержку. Не стоит экономить на этом – надежный поставщик – это залог долгой и бесперебойной работы оборудования.

Мы рекомендуем выбирать поставщика, который имеет опыт работы с предприятиями, аналогичными вашему. Важно, чтобы поставщик понимал специфику химического производства и мог предложить решения, соответствующие вашим потребностям. Кроме того, поставщик должен предоставлять квалифицированную техническую поддержку по вопросам эксплуатации и ремонта оборудования. И, конечно, поставщик должен гарантировать качество используемых материалов и комплектующих. Мы сами всегда уделяем особое внимание этим критериям при выборе партнеров.

Гарантийное и послегарантийное обслуживание: важный аспект

Гарантийное и послегарантийное обслуживание – это важный аспект при выборе поставщика печей для химической промышленности. Не стоит забывать, что любое оборудование может выйти из строя, и в этом случае важно иметь надежного поставщика, который сможет быстро и качественно устранить неисправность. Важно, чтобы поставщик предоставлял гарантию на оборудование и имел сервисную сеть в вашем регионе. Кроме того, поставщик должен предлагать услуги по техническому обслуживанию оборудования, которые позволяют предотвратить поломки и продлить срок его службы.

Мы всегда заключаем с нашими клиентами договоры на техническое обслуживание оборудования. Это позволяет нам своевременно выявлять и устранять мелкие неисправности, которые могут привести к более серьезным поломкам. Кроме того, мы предоставляем услуги по ремонту и замене запасных частей. Мы также предлагаем услуги по модернизации оборудования, которые позволяют повысить его эффективность и снизить затраты на эксплуатацию. Наши клиенты всегда довольны качеством наших услуг.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Цилиндрические кирпичи

Цилиндрические кирпичи -

Сифонный выход

Сифонный выход -

Кирпичи для кислородной горелки

Кирпичи для кислородной горелки -

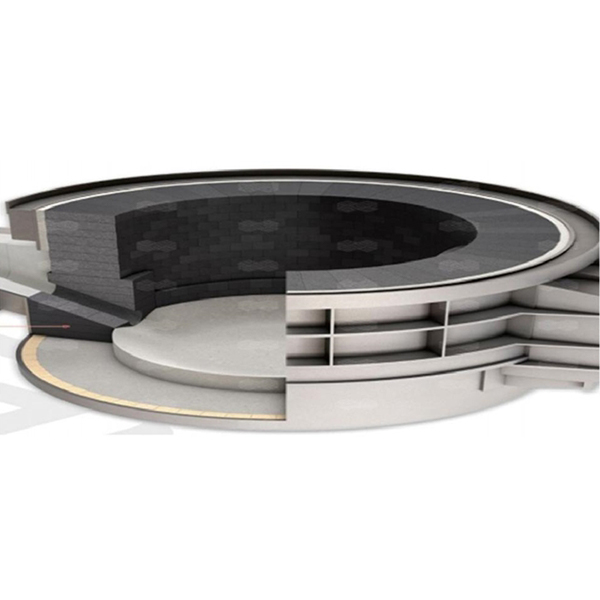

Дно печи и зона расплавленной ванны

Дно печи и зона расплавленной ванны -

Футеровка печей и тигли

Футеровка печей и тигли -

Печь для плавки специальных сплавов

Печь для плавки специальных сплавов -

Зона испарения при высоких температурах

Зона испарения при высоких температурах -

Магниево-углеродистый кирпич MC

Магниево-углеродистый кирпич MC -

Алюминиево-углеродистый кирпич LC

Алюминиево-углеродистый кирпич LC -

Медный выпускной порт

Медный выпускной порт -

Дно и корпус промышленной печи

Дно и корпус промышленной печи -

Зона расплавленной ванны

Зона расплавленной ванны

Связанный поиск

Связанный поиск- OEM желтый огнеупорный кирпич

- Дешевая печь Осмерта

- OEM Redox Port Brick

- Печи с боковым дутьем - Производитель печей с боковым дутьем в Китае

- Производители огнеупорного кирпича для печей в Китае

- Цены на керамический огнеупорный кирпич

- Цена огнеупорного кирпича SHB

- Вращающиеся печи для обжига извести в Китае

- Лучшие покупатели огнеупорного глиняного кирпича SHB 5 из Китая

- Лучшие покупатели Воронежского огнеупорного кирпича из Китая