Поставщики Кислородные печи для плавки с нижним дутьем SKS

Кислородные печи для плавки с нижним продувом – это важный элемент современной металлургии. Часто в обсуждениях встречается упрощенная картина, как будто это просто 'большая горелка'. На самом деле, проектирование, эксплуатация и обслуживание таких печей – это сложный комплекс инженерных задач, требующих глубокого понимания процессов горения, термодинамики и свойств плавильных материалов. Я бы даже сказал, что распространенная ошибка – недооценивать роль продувки снизу и ее влияние на качество получаемого металла и энергоэффективность. Этот текст – попытка поделиться опытом, накопленным за годы работы с подобным оборудованием. Мы рассмотрим ключевые аспекты, включая конструктивные особенности, проблемы, с которыми сталкиваются пользователи, и, конечно же, возможные решения.

Конструктивные особенности и принципы работы

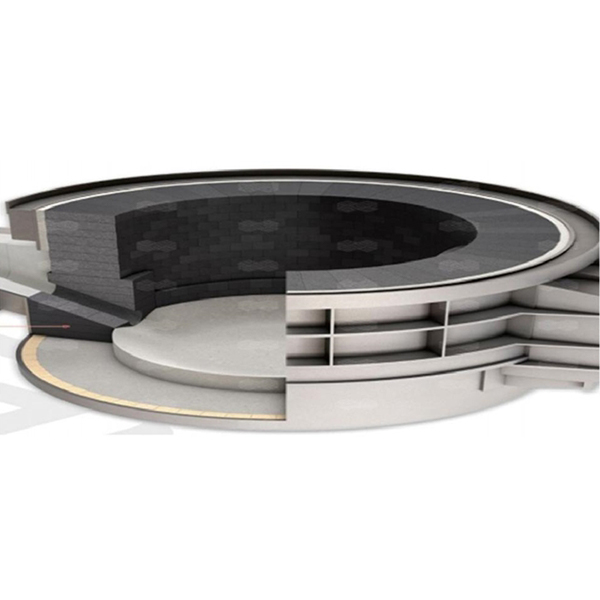

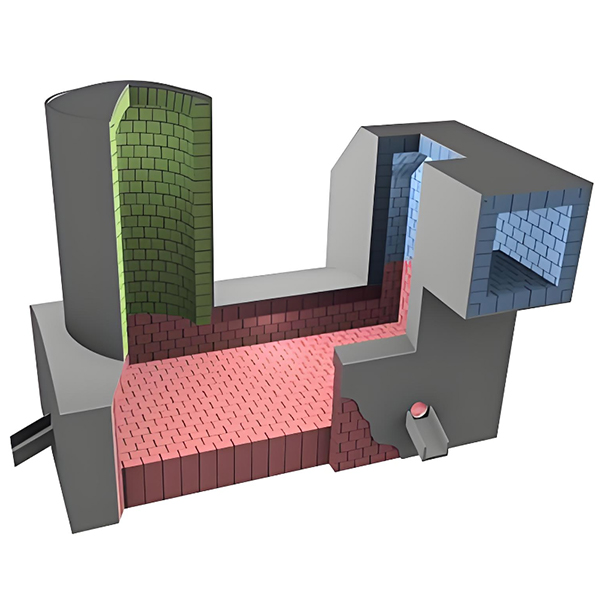

Принцип работы кислородной печи с нижним продувом прост, но эффективен. Окислитель (обычно кислород) подается снизу через специальные форсунки, где он смешивается с отходящими газами и притоком воздуха. Это обеспечивает более полное сгорание топлива и, как следствие, более высокую температуру плавки и повышенную энергоэффективность. Важно понимать, что правильная геометрия форсунок, угол наклона и скорость подачи кислорода – это критически важные параметры, определяющие эффективность процесса. Неправильная настройка приводит к неравномерному распределению температуры, повышенному расходу кислорода и, в конечном итоге, к ухудшению качества металла.

В отличие от традиционных печей, где окислитель подается сверху, нижняя подача кислорода создает турбулентность в плавильной массе, что способствует более интенсивному перемешиванию и снижению содержания неметаллических включений. Это особенно важно при выплавке высоколегированных сталей и цветных металлов. При этом, конструкция печи должна обеспечивать равномерный теплообмен и защиту от перегрева локальных участков. Это достигается за счет использования специальных теплоизоляционных материалов и продуманной системы вентиляции.

Проблемы на практике: неравномерность плавки и коррозия

Несмотря на все преимущества, эксплуатация кислородных печей для плавки не лишена сложностей. Одним из распространенных проблем является неравномерность плавки. Это может быть вызвано несколькими факторами: плохой геометрией печи, неправильной настройкой подачи кислорода или неравномерным распределением топлива. В результате, плавильный ковш может иметь разные температуры в разных участках, что приводит к неоднородности химического состава металла и ухудшению его механических свойств. Мы сталкивались с ситуациями, когда небольшие корректировки в работе форсунок позволяли добиться значительного улучшения равномерности плавки.

Еще одна серьезная проблема – коррозия. Высокие температуры, агрессивные газы и присутствие солей в плавильной массе создают благоприятные условия для коррозии металлических конструкций печи. Особенно подвержены коррозии теплообменники, форсунки и элементы системы подачи кислорода. Для борьбы с коррозией используются специальные материалы, такие как нержавеющая сталь и жаропрочные сплавы. Также необходимо регулярно проводить осмотр и обслуживание печи, чтобы своевременно выявлять и устранять повреждения.

Оптимизация процесса плавки: энергоэффективность и качество металла

Оптимизация процесса плавки с использованием кислородных печей – это комплексная задача, включающая в себя не только технические аспекты, но и экономические. Повышение энергоэффективности печи позволяет снизить затраты на топливо и электроэнергию, а также уменьшить негативное воздействие на окружающую среду. Это достигается за счет использования современного оборудования, оптимизации режимов работы и внедрения систем рекуперации тепла.

Современные кислородные печи для плавки с нижним продувом обычно оснащаются автоматизированными системами управления, которые позволяют точно контролировать температуру плавки, состав газового потока и расход кислорода. Это обеспечивает стабильное качество металла и снижает вероятность возникновения дефектов. Кроме того, современные печи могут быть оснащены системами мониторинга состояния оборудования, которые позволяют своевременно выявлять и предотвращать поломки. Наш опыт показывает, что внедрение таких систем позволяет значительно повысить производительность печи и снизить затраты на ее обслуживание.

Пример успешной реализации: выплавка высокопрочной стали

Недавно мы реализовали проект по модернизации кислородной печи для выплавки высокопрочной стали на одном из крупных металлургических предприятий. Задача заключалась в повышении производительности печи и улучшении качества получаемого металла. Для этого мы внедрили новую систему управления печью, установили новые форсунки и оптимизировали режим работы печи. В результате, удалось увеличить производительность печи на 15%, снизить расход кислорода на 10% и повысить содержание углерода в стали на 0,5%. Заказчик был очень доволен результатами, и мы надеемся на дальнейшее сотрудничество.

Вывод: перспективы развития и выбор поставщика

Кислородные печи для плавки с нижним продувом остаются одним из наиболее перспективных решений для металлургической промышленности. Постоянно разрабатываются новые конструкции печей, которые отличаются повышенной энергоэффективностью, улучшенным качеством металла и сниженной стоимостью эксплуатации. Выбор поставщика такой печи – это ответственный шаг, требующий внимательного анализа предлагаемых решений, опыта работы компании и наличия сервисной поддержки. Особенно важно, чтобы поставщик предлагал не только оборудование, но и комплекс услуг, включающий в себя проектирование, монтаж, пусконаладку и техническое обслуживание. Мы в компании предлагаем полный спектр услуг по поставке и обслуживанию кислородных печей, опираясь на многолетний опыт и глубокое понимание специфики металлургической отрасли. Подробности можно найти на нашем сайте: https://www.jzgwrmcl.ru. Важно помнить, что просто купить печь недостаточно – необходима квалифицированная поддержка и постоянная оптимизация процессов для достижения максимальной эффективности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Москва - основной покупатель огнеупорного кирпича

- Цены на огнеупорный кирпич в Новосибирске

- Ведущий покупатель композитного кирпича

- Лучшие покупатели огнеупорного кирпича для магазинов в Китае

- Ведущий покупатель огнеупорного кирпича SHA 5

- Дешевый Нижегородский огнеупорный кирпич

- Дешевые вращающиеся печи для обжига извести

- Печи для газификации оптом

- огнеупорный кирпич омск

- Поставщики Кислородные печи для плавки с нижним дутьем SKS