Поставщики кирпичей для редокс-портов

В последнее время все чаще слышу вопросы о выборе правильного типа извести для использования в редокс-портах. Многие считают, что здесь главное – цена и доступность, но это, мягко говоря, упрощение. Реальность гораздо сложнее, и неправильный выбор может привести к серьезным проблемам с эффективностью процесса, коррозией оборудования и, в конечном итоге, к увеличению затрат. Я не инженер-химик, но за годы работы в сфере поставок материалов для металлургии, видел множество случаев, когда 'дешевая' известь обходилась гораздо дороже в долгосрочной перспективе. Попробую поделиться своим опытом, даже если он, на мой взгляд, далек от исчерпывающего.

Что такое редокс-порт и почему важен выбор извести?

Начну с простого. Редокс-порт – это, по сути, специализированное оборудование, где происходят окислительно-восстановительные реакции, ключевые для многих промышленных процессов. В металлургии, например, это могут быть процессы очистки металлов от примесей, или, например, переработка отходов, содержащих опасные соединения. Известь, в частности, её гашёная форма, играет роль восстановителя, активно участвуя в химических реакциях, уменьшая агрессивность среды и способствуя выделению целевых веществ. Качество извести напрямую влияет на скорость и эффективность этих реакций. И не стоит забывать о её воздействии на коррозию оборудования – неправильный состав может ускорить разрушение.

Часто клиенты ориентируются на общие характеристики, типа 'известь для шлака' или 'известь для очистки воды'. Но это не всегда подходит для редокс-портов. Здесь важны, прежде всего, такие параметры, как чистота, размер частиц, а также содержание примесей, которые могут оказывать негативное влияние на ход реакций. Даже незначительные отклонения от нормы могут привести к значительному снижению эффективности работы системы. Например, содержание серы может привести к образованию сульфидов, которые будут вызывать коррозию стальных труб. И это лишь один из возможных примеров.

Какие виды извести наиболее востребованы?

В первую очередь, в редокс-портах чаще всего используют гашеную известь (гидроксид кальция). Но даже среди гашенной извести есть разные типы, отличающиеся по концентрации и чистоте. Иногда для определенных процессов используют кальцинированную известь, но это реже. Важно понимать, что необходимо учитывать конкретные требования химического процесса, а не руководствоваться общими рекомендациями. Например, для процессов, где требуется высокая степень очистки, используют известь с минимальным содержанием примесей, а для процессов, где это не критично, можно использовать более доступные варианты.

У нас, в компании, часто возникают ситуации, когда клиент выбирает известь, исходя из цены, а затем сталкивается с проблемами, связанными с её качеством. Иногда приходится менять поставщика, что влечет за собой дополнительные расходы и простою оборудования. Поэтому всегда советую начинать с тщательного анализа потребностей и требований.

Конкретные проблемы и их решения: примеры из практики

Помню один случай, когда клиент столкнулся с проблемой повышенной коррозии оборудования в своем редокс-порту. Вначале считалось, что проблема в агрессивности среды, но после анализа состава извести выяснилось, что причиной была высокая концентрация сульфатов. Известь, которую они использовали, содержала большое количество сульфатов, которые при взаимодействии с железом в оборудовании вызывали коррозию. Замена поставщика на поставщика, специализирующегося на извести с низким содержанием сульфатов, решила проблему.

Еще один интересный случай – в одном из предприятий мы работали над оптимизацией процесса восстановления ценных металлов из отходов. Раньше использовали обычную гашеную известь, что приводило к неполному восстановлению металла. После анализа состава извести и её взаимодействия с другими компонентами процесса, выяснилось, что недостаточное содержание активного кальция. Замена извести на более активный вариант позволила значительно увеличить выход целевого продукта.

Анализ состава и контроль качества – залог успеха

Перед тем как закупать известь для редокс-портов, необходимо проводить её анализ. Не стоит полагаться только на сертификаты поставщика – лучше провести независимую экспертизу. Важно знать точный состав извести, а также содержание примесей, которые могут негативно повлиять на процесс. Наши лаборатории проводят полный спектр анализов, включая определение содержания сульфатов, хлоридов, тяжелых металлов и других примесей. Это позволяет нашим клиентам быть уверенными в качестве поставляемых материалов.

Более того, контроль качества должен осуществляться не только при приемке партии, но и в процессе эксплуатации. Регулярный анализ состава извести позволяет своевременно выявить отклонения от нормы и принять меры для предотвращения проблем. Это особенно важно для редокс-портов, где любые отклонения от оптимальных параметров могут привести к серьезным последствиям.

Современные тенденции и перспективы

В настоящее время наблюдается тенденция к использованию более 'умных' решений в области поставок материалов для промышленных процессов. Это включает в себя использование извести с контролируемым размером частиц, что позволяет улучшить её диспергируемость и повысить эффективность реакций. Также растет спрос на известь с минимальным содержанием примесей, что позволяет снизить коррозию оборудования и повысить безопасность процесса.

Мы, как компания с более чем 20-летним опытом работы в этой сфере, постоянно следим за новыми тенденциями и предлагаем нашим клиентам современные решения, которые помогут им оптимизировать процессы и снизить затраты. Мы тесно сотрудничаем с ведущими производителями извести, чтобы предлагать самые качественные и конкурентоспособные продукты. Для получения консультации и подбора оптимального варианта извести для вашего редокс-порта, обращайтесь к нашим специалистам по телефону или посетите наш сайт https://www.jzgwrmcl.ru. Мы готовы помочь вам найти оптимальное решение.

И напоследок, хочу добавить, что даже при наличии современного оборудования и квалифицированного персонала, качество используемых материалов играет решающую роль. Поэтому не стоит экономить на извести – лучше инвестировать в качественный продукт и получить долгосрочную выгоду.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

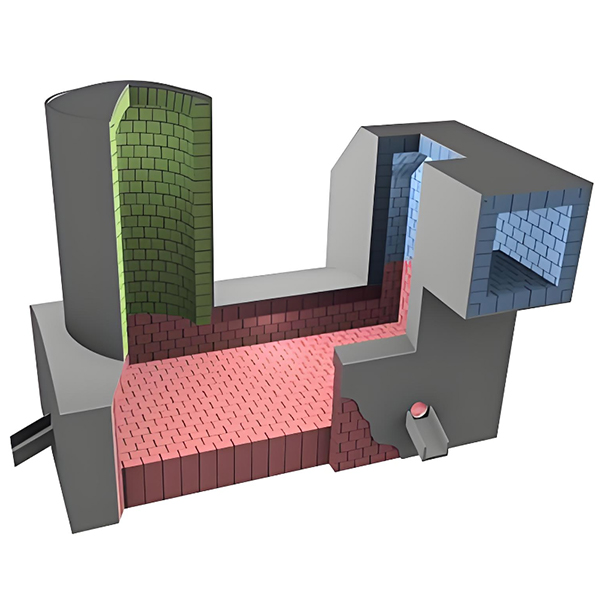

Выход расплава

Выход расплава -

Алюминиево-магниевый-углеродистый кирпич LMC

Алюминиево-магниевый-углеродистый кирпич LMC -

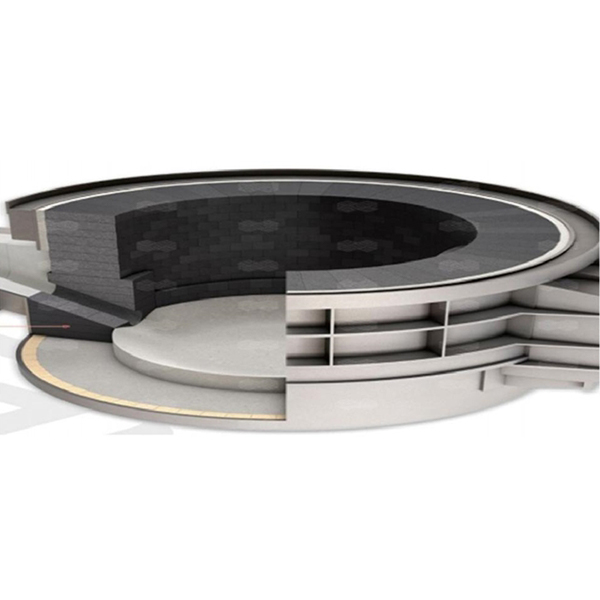

Дно печи и зона расплавленной ванны

Дно печи и зона расплавленной ванны -

Футеровка печей и тигли

Футеровка печей и тигли -

Алюминиево-магниевый кирпич LM

Алюминиево-магниевый кирпич LM -

SAGJ

SAGJ -

Сифонный выход

Сифонный выход -

Зона реакции + зона охлаждения

Зона реакции + зона охлаждения -

Линия шлака и зона горелки с разбавленным кислородом

Линия шлака и зона горелки с разбавленным кислородом -

Порт выгрузки

Порт выгрузки -

Алюминиево-углеродистый кирпич LC

Алюминиево-углеродистый кирпич LC -

Зона дымовых газов

Зона дымовых газов

Связанный поиск

Связанный поиск- Оптовая торговля днищами печей

- огнеупорный кирпич купить минск

- Купить печь Isa

- Производители подины для вращающихся печей

- Дешевый кирпич

- OEM магниево-углеродистый кирпич MC

- OEM магниевый углеродный кирпич

- Производитель печей Essar в Китае

- Производители самых долговечных огнеупорных материалов для печей

- Дешевый кислородный кирпич