Поставщики Вращающаяся печь для производства летучего цинка

Заявки на Вращающаяся печь для производства летучего цинка приходят постоянно. И часто – с нереалистичными ожиданиями. Многие думают, что это просто 'печь', и дело только в ее мощности. На самом деле, это сложный технологический процесс, требующий точной настройки и понимания физики испарения и конденсации. Мы в компании, основанной более 20 лет назад, накопили определенный опыт, который позволяет видеть за запросом не просто оборудование, а целую производственную цепочку. Не буду говорить о мифах, а постараюсь поделиться тем, что действительно важно, о сложностях и о том, как их решать.

Что такое летучий цинк и почему он так важен?

Для начала, давайте разберемся с самим продуктом – летучим цинком. Это цинк, полученный путем нагревания металлолома, содержащего цинк, при относительно низких температурах (около 600-700 градусов Цельсия). Важность его заключается в том, что он обладает высокой чистотой и используется в различных отраслях, от производства сплавов до химической промышленности и даже медицины. Проблема, конечно, в том, что процесс требует тщательного контроля, чтобы минимизировать потери и получить продукт нужной гранулометрии.

Первая ошибка, которую я часто вижу у новичков – это недооценка важности системы конденсации. Если ее не продумать правильно, то большая часть летучего цинка будет уходить с вытяжными газами, что существенно снизит рентабельность производства. Конденсаторы должны быть эффективными и способны выдерживать высокие температуры и агрессивные среды.

Мы однажды работали с компанией, которая заказала Вращающаяся печь для производства летучего цинка, не уделив достаточного внимания системной вентиляции и отводу конденсата. В итоге, помимо значительных потерь металла, они столкнулись с коррозией оборудования, вызванной конденсатом, содержащим различные примеси.

Основные компоненты и их влияние на процесс

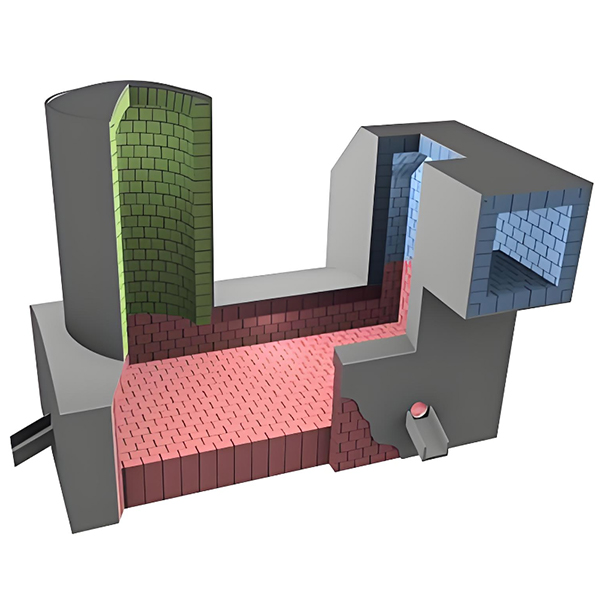

Помимо самой Вращающейся печи для производства летучего цинка, важную роль играют следующие элементы: система подачи металлолома, система контроля температуры, система вентиляции, система конденсации, а также система очистки газов. Каждый из этих компонентов оказывает непосредственное влияние на качество и выход продукта.

Система подачи металлолома

Металлолом должен подаваться в печь равномерно и без резких перепадов. Использование автоматизированной системы подачи металлолома позволяет избежать этого и поддерживать стабильный процесс испарения. Особенно это важно при работе с металлоломом разного состава и влажности.

Часто занижают значение предварительной подготовки металлолома. Удаление загрязнений (пластика, краски, неметаллических включений) на этапе подготовки значительно упрощает процесс и повышает качество конечного продукта. Не забывайте про магнитную сепарацию – это просто необходимо для удаления ферромагнитных примесей.

Мы рекомендуем использовать металлолом с минимальным содержанием влаги. Высокая влажность приводит к образованию большого количества конденсата и снижению эффективности процесса.

Система контроля температуры

Точный контроль температуры – залог получения летучего цинка нужной чистоты и гранулометрии. Печь должна быть оснащена несколькими зонами нагрева, чтобы обеспечить равномерное испарение цинка. Контроль температуры осуществляется с помощью термопар и автоматической системы управления.

Регулировка температуры – это не просто установка значения. Это постоянная корректировка, основанная на текущем составе металлолома и состоянии печи. Нужно учитывать, что разный состав металлолома требует разной температурной программы.

Я бы рекомендовал обратить внимание на печи с возможностью динамической регулировки температуры, учитывающей изменения в составе металлолома. Это позволяет оптимизировать процесс и минимизировать потери.

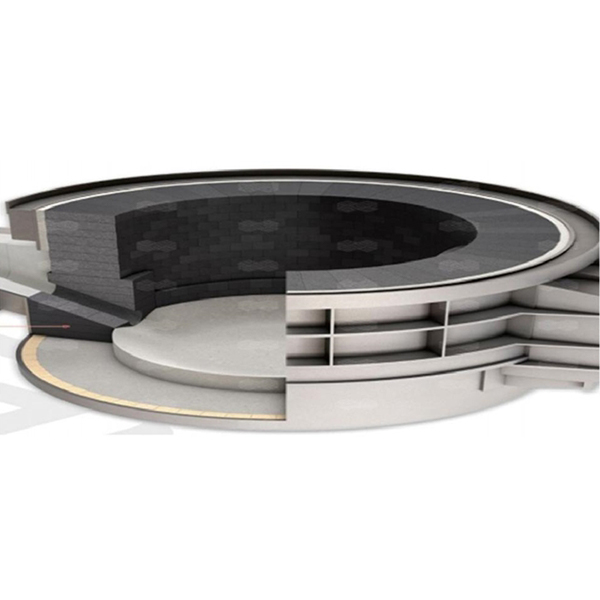

Технологические особенности вращающейся печи

Вращающаяся печь – это не просто печь, это сложная система, где вращение обеспечивает равномерное воздействие тепла на металлолом. Скорость вращения, геометрия печи и конструкция системы подачи воздуха оказывают непосредственное влияние на эффективность процесса. Важно, чтобы вращение было равномерным и не создавало локальных перегревов или переохлаждений.

Конструкция печи должна обеспечивать хороший теплообмен и минимальное сопротивление потоку газов. Оптимальным является использование жаропрочных материалов, способных выдерживать высокие температуры и агрессивную среду.

Некоторые производители предлагают печи с автоматической регулировкой скорости вращения, что позволяет оптимизировать процесс в зависимости от состава металлолома. Это особенно актуально при работе с металлоломом разного качества.

Проблемы и решения при производстве летучего цинка

В процессе производства летучего цинка неизбежны различные проблемы. Например, образование шлака, коррозия оборудования, проблемы с системой конденсации, неполное испарение цинка. Важно уметь быстро выявлять и решать эти проблемы, чтобы избежать простоев и снизить потери.

Коррозия оборудования – одна из самых распространенных проблем. Для борьбы с ней используют жаропрочные материалы, а также применяют различные антикоррозионные покрытия. Также важно регулярно проводить техническое обслуживание и очистку оборудования.

Неполное испарение цинка может быть вызвано недостаточной температурой, плохой циркуляцией газов или неправильной конструкцией печи. Для решения этой проблемы необходимо оптимизировать технологический процесс и проверить исправность оборудования.

Общие рекомендации при выборе поставщика

При выборе поставщика Вращающейся печи для производства летучего цинка важно обратить внимание на следующие факторы: опыт работы компании, качество оборудования, наличие сервисного обслуживания, стоимость оборудования и монтажа. Желательно также запросить рекомендации от других клиентов.

Не стоит гнаться за самой низкой ценой. Важно выбрать поставщика, который может предложить не только оборудование, но и комплексное решение, включающее в себя проектирование, монтаж, пусконаладку и сервисное обслуживание.

Наш опыт показывает, что долгосрочное сотрудничество с надежным поставщиком – это залог успешного производства летучего цинка. Мы всегда готовы предоставить консультацию и помочь с выбором оптимального решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- огнеупорный кирпич 7

- Лучшие покупатели огнеупорного пустотелого кирпича из Китая

- Производители материалов для футеровки печей

- Дешевые печи с нижним дутьем

- Основные страны-покупатели вращающихся печей

- OEM керамический огнеупорный кирпич

- Производители алюминиевого углеродистого кирпича LC

- Ведущие покупатели изоляции 1

- Основные страны-покупатели огнеупорного кирпича в Новосибирске

- Оптовая продажа аморфных сыпучих материалов