Печь для крекинга

Крекинг – сложный процесс, и выбор правильного оборудования для него – это не просто вопрос цены. Часто вижу ситуации, когда пытаются сэкономить на печи для крекинга, думая, что это не критично. Это – ошибка. Последствия могут быть очень серьезными, как с точки зрения производительности, так и с точки зрения безопасности и надежности. Я не буду вдаваться в технические детали, а расскажу о том, что действительно важно, исходя из многолетнего опыта работы в этой сфере.

Обзор: крекинг – это не только тепло, но и контроль

Крекинг – это деструктивный процесс, в котором большие молекулы углеводородов разрываются на более мелкие, обычно используемые для производства бензина и других химических веществ. Успех крекинга напрямую зависит от точного контроля температуры, давления и времени пребывания сырья в реакционной камере. Просто нагреть смесь недостаточно. Это не похоже на обычную печь для обжига или сушки. Здесь нужен индивидуальный подход, учитывающий состав сырья и желаемый конечный продукт. Слишком высокая температура приведет к нежелательным побочным реакциям и образованию кокса, слишком низкая – к неполному крекингу и снижению выхода целевых продуктов. И это только начало.

Иногда производители крекинга делают ставку на универсальность, предлагая 'одну печь на все'. Это, как правило, плохой подход. Каждый тип сырья требует оптимизированных параметров крекинга. Попытки адаптировать 'универсальную' печь под разные условия часто заканчиваются снижением эффективности и увеличением эксплуатационных затрат. Лучше инвестировать в оборудование, которое оптимизировано для конкретного типа крекинга.

Типы крекинговых печей: что выбрать?

Существует несколько основных типов печей для крекинга, каждый из которых имеет свои преимущества и недостатки. Наиболее распространенные – это каскадные печи и модульные печи. Каскадные печи представляют собой последовательность реакционных секций, в которых сырье проходит через разные температурные режимы. Это обеспечивает более эффективный крекинг и высокую производительность. Модульные печи, с другой стороны, представляют собой сборку отдельных модулей, которые могут быть настроены под конкретные условия. Это позволяет гибко адаптироваться к изменениям в составе сырья и спросе на продукты крекинга. Выбор между этими типами зависит от масштаба производства, состава сырья и финансовых возможностей.

Мы, например, много работали с модульными установками, особенно когда нужно было обрабатывать сырье с переменным составом. Преимущество таких систем в том, что можно быстро перенастроить реакционные секции, чтобы оптимизировать процесс крекинга под конкретные условия. Но и стоимость таких систем выше, и требуют более квалифицированного обслуживания.

Важность теплоизоляции и системы управления

Нельзя недооценивать роль теплоизоляции в печи для крекинга. Потери тепла приводят к снижению эффективности процесса, увеличению расхода топлива и, как следствие, к росту себестоимости продукции. Используются различные материалы теплоизоляции – от минеральной ваты до керамических волокон. Выбор зависит от требуемых температурных режимов и экономических соображений. Но всегда нужно стремиться к максимальной теплоизоляции, чтобы минимизировать потери тепла. Часто экономим на этом, потом жалеем.

Что касается системы управления, то она должна быть максимально автоматизированной и точной. Контроль температуры, давления, расхода сырья и продуктов крекинга – все это должно осуществляться в режиме реального времени. Идеально, если система управления имеет возможность самообучения и адаптации к изменяющимся условиям. В противном случае, вам придется постоянно вручную корректировать параметры процесса, что не только отнимает много времени, но и повышает риск ошибок.

Проблемы и решения: что часто встречается на практике?

Одна из самых распространенных проблем при работе с печью для крекинга – это образование кокса. Кокс откладывается на стенках реакционных секций, снижая их теплопередачу и увеличивая риск локального перегрева. Для предотвращения образования кокса используют различные методы – от оптимизации параметров крекинга до применения специальных добавок. Но главное – это регулярная очистка реакционных секций. Это трудоемкий и опасный процесс, поэтому его нужно проводить с соблюдением всех мер безопасности.

Еще одна проблема – это коррозия. Сырье, используемое для крекинга, часто содержит агрессивные компоненты, которые могут вызывать коррозию металлических стенок реакционных секций. Для защиты от коррозии используют специальные материалы – от нержавеющей стали до сплавов на основе никеля. Выбор материала зависит от состава сырья и требуемой долговечности оборудования. И если материал не выбран правильно, то экономия на самом деле дорого обходится.

Опыт: неудачная попытка экономии

Мы однажды работали с предприятием, которое пыталось сэкономить на материале для футеровки реакционной камеры. Они выбрали более дешевый материал, полагая, что он будет достаточно долговечным. Но результат оказался печальным. Материал быстро начал разрушаться, и вскоре потребовалась капитальная переделка реакционной камеры. В итоге, предприятие не только не сэкономило деньги, но и потеряло время и снизило производительность.

Заключение: инвестиции в будущее

Выбор печи для крекинга – это серьезное решение, которое требует тщательного анализа всех факторов. Не стоит экономить на оборудовании и забывать о безопасности. Инвестиции в качественное оборудование и квалифицированный персонал – это инвестиции в будущее вашего предприятия. Помните, что надежность и эффективность крекинговой установки напрямую влияют на вашу прибыль. Наш опыт показывает, что это не просто так говорят.

Если у вас есть вопросы или вам нужна консультация по выбору печи для крекинга, обращайтесь к нам. Мы поможем вам найти оптимальное решение, которое соответствует вашим потребностям и бюджету. Наш сайт: https://www.jzgwrmcl.ru. Телефон: .

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

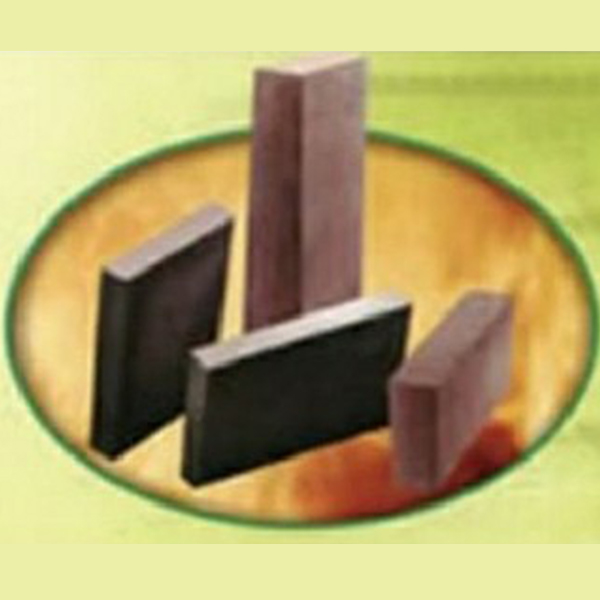

Алюминиево-магниевый-углеродистый кирпич LMC

Алюминиево-магниевый-углеродистый кирпич LMC -

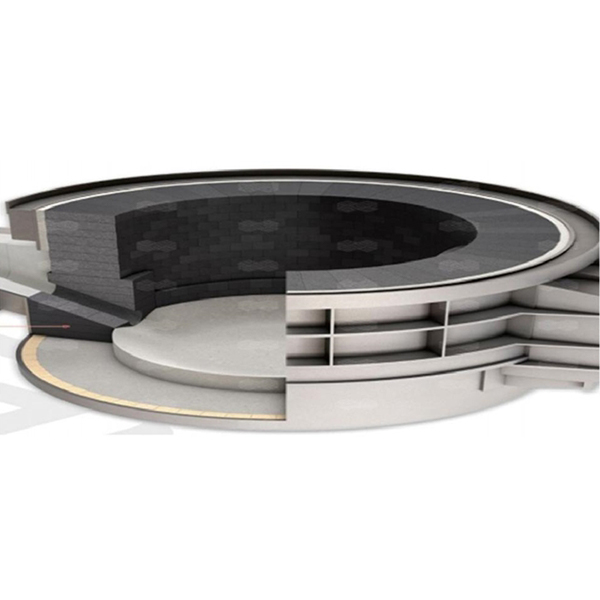

Газовая колонна

Газовая колонна -

Зона вейра

Зона вейра -

Огнеупорный кирпич для редокс-зоны

Огнеупорный кирпич для редокс-зоны -

Дно и корпус промышленной печи

Дно и корпус промышленной печи -

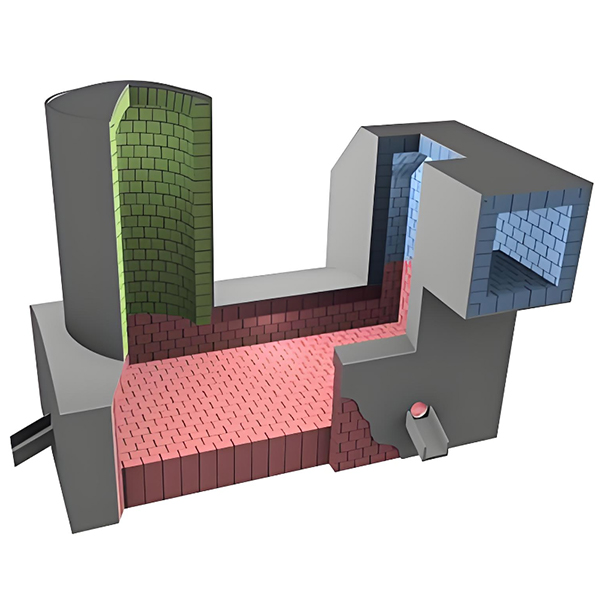

Футеровка печей и тигли

Футеровка печей и тигли -

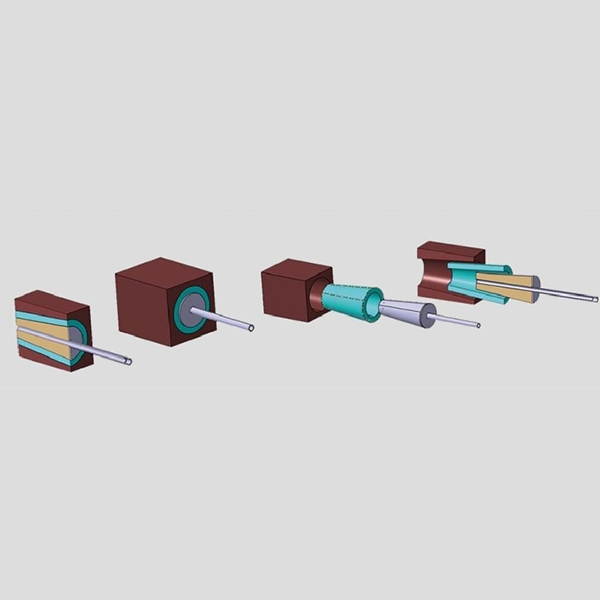

Цилиндр печи

Цилиндр печи -

Линия шлака и зона горелки с разбавленным кислородом

Линия шлака и зона горелки с разбавленным кислородом -

Алюминиево-углеродистый кирпич LC

Алюминиево-углеродистый кирпич LC -

Дно печи

Дно печи -

Цилиндрические кирпичи

Цилиндрические кирпичи -

Выход расплава

Выход расплава

Связанный поиск

Связанный поиск- Ведущие покупатели огнеупорного кирпича из Китая

- Ведущий покупатель легкого огнеупорного кирпича

- Купить шпинелевый кирпич

- Основной покупатель корундового кирпича

- Производители углеродистого магниевого кирпича MC

- OEM 2 типа изоляционных материалов

- Ведущий китайский покупатель печей Калдора

- огнеупорный кирпич цена

- Лучшие покупатели огнеупорного кирпича поддоны из Китая

- Оптовая продажа печи для плавки