Оптовая загрузка вращающихся печей

Масштабирование производства – это всегда вызов. Особенно, когда речь идет о сложной и энергоемкой технике, как оптовая загрузка вращающихся печей. Это не просто увеличение объема, это оптимизация всего процесса, от поставки сырья до готовой продукции. В этой статье мы разберем ключевые аспекты, которые необходимо учитывать, чтобы сделать процесс загрузки эффективным, безопасным и экономически выгодным. Мы рассмотрим практические примеры, возможные трудности и способы их решения, а также поговорим о выборе подходящего оборудования и программных решений.

Проблемы, возникающие при оптовой загрузке вращающихся печей

Прежде чем говорить об оптимизации, важно понять, с какими проблемами вы можете столкнуться. Их довольно много, и они могут существенно влиять на общую производительность и себестоимость продукции. Вот лишь некоторые из них:

- Неравномерная загрузка: Это, пожалуй, самая распространенная проблема. Неравномерное распределение материала по вращающейся печи приводит к неравномерному нагреву, что, в свою очередь, негативно сказывается на качестве конечного продукта. Это требует постоянного контроля и корректировки процесса.

- Высокие энергозатраты: Процесс загрузки может быть довольно энергоемким, особенно если используется неоптимальное оборудование или технологический процесс. Это существенно влияет на общую себестоимость продукции.

- Трудозатраты и безопасность: Загрузка вращающихся печей – это часто физически тяжелый и потенциально опасный процесс. Неправильно организованная работа может привести к травмам сотрудников и снижению производительности. Особенно это актуально при работе с горючими или опасными материалами.

- Загрязнение окружающей среды: Процесс загрузки может сопровождаться образованием пыли, выбросов и других загрязнений, что требует дополнительных затрат на очистку и утилизацию.

- Сложность автоматизации: Полная автоматизация процесса загрузки вращающихся печей – задача нетривиальная, требующая значительных инвестиций и разработки специализированного оборудования и программного обеспечения. Но и не всегда оправданная.

Оптимизация процесса загрузки: лучшие практики

К счастью, существует множество способов оптимизировать процесс оптовой загрузки вращающихся печей. Рассмотрим некоторые из них:

Технологические решения

Первым шагом является анализ технологического процесса и выявление узких мест. Важно оптимизировать сам процесс загрузки, чтобы минимизировать потери времени и ресурсов. Например, можно использовать:

- Системы автоматической подачи сырья: Это может быть конвейерная система, пневматическая система или система с использованием шнеков. Автоматизация подачи сырья позволяет значительно сократить трудозатраты и повысить точность загрузки. Пример: использование пневматических загрузчиков для порошкообразных материалов.

- Разделение сырья по фракциям: Разделение сырья на фракции позволяет более равномерно распределять материал по вращающейся печи и повысить качество конечного продукта. Это может быть сделано с помощью дробилок, сепараторов или других устройств.

- Оптимизация скорости вращения печи: Скорость вращения печи должна быть оптимизирована для каждого типа сырья и технологического процесса. Слишком высокая или слишком низкая скорость может привести к неравномерному нагреву и ухудшению качества продукта.

Оборудование для загрузки

Выбор подходящего оборудования для загрузки является критически важным. Важно учитывать тип сырья, размеры печи, требования к безопасности и автоматизации. Вот некоторые виды оборудования, которые могут использоваться для загрузки вращающихся печей:

- Весовые загрузчики: Используются для точной дозировки сырья. Обеспечивают высокую точность и равномерность загрузки. Пример: весовые загрузчики от компании, специализирующейся на промышленной автоматизации. Они позволяют контролировать вес каждой партии сырья, что особенно важно при производстве продукции с жесткими требованиями к качеству.

- Лопаточные загрузчики: Используются для загрузки сыпучих материалов. Просты в эксплуатации и относительно недороги. Пример: лопаточные загрузчики с регулируемой скоростью подачи.

- Пневматические загрузчики: Используются для загрузки порошкообразных материалов. Обеспечивают высокую скорость подачи и отсутствие загрязнения. Пример: пневматические загрузчики для зерна.

- Конвейерные системы: Используются для подачи сырья на печь. Могут быть различных типов, в зависимости от типа сырья и расстояния. Например, виброконвейеры, ленточные конвейеры. jzgwrmcl.ru предлагает различные конвейерные решения для промышленных предприятий.

Автоматизация: шаг к эффективному производству

Автоматизация процесса загрузки вращающихся печей – это инвестиция в будущее. Автоматизация позволяет повысить производительность, снизить трудозатраты и повысить безопасность труда. Степень автоматизации может варьироваться от частичной автоматизации (например, автоматическая подача сырья) до полной автоматизации (например, полностью автоматизированная система загрузки и выгрузки). При автоматизации необходимо учитывать:

- Системы управления технологическим процессом (СУТП): СУТП позволяют контролировать и управлять всеми параметрами процесса загрузки, такими как скорость подачи сырья, температура печи и т.д.

- Датчики и измерительные приборы: Датчики и измерительные приборы позволяют собирать информацию о процессе загрузки и использовать ее для оптимизации.

- Программно-аппаратные комплексы: Программно-аппаратные комплексы позволяют автоматизировать все этапы процесса загрузки, от подачи сырья до выгрузки готовой продукции.

Примеры из практики

Давайте рассмотрим несколько примеров из практики, чтобы лучше понять, как оптимизировать процесс оптовой загрузки вращающихся печей.

Пример 1: Производство цемента. На цементном заводе был внедрен автоматизированный процесс загрузки сырья в вращающиеся печи. Это позволило сократить трудозатраты на 40%, повысить производительность на 20% и снизить количество отходов на 10%. Автоматизация была реализована с использованием весовых загрузчиков, конвейерных систем и СУТП. jzgwrmcl.ru помог подобрать и внедрить оптимальное решение.

Пример 2: Производство керамики. На керамическом заводе была внедрена система пневматической подачи сырья в вращающиеся печи. Это позволило повысить равномерность загрузки и улучшить качество готовой продукции. Пневматическая система была реализована с использованием пневматических загрузчиков и датчиков давления.

Безопасность превыше всего!

Работа с вращающимися печами всегда сопряжена с определенными рисками. Важно соблюдать правила техники безопасности и использовать средства индивидуальной защиты. Необходимо регулярно проводить инструктаж персонала и контролировать соблюдение правил безопасности. Автоматизация процесса загрузки позволяет значительно снизить риск травм сотрудников и повысить безопасность труда.

Не забудьте о системах пожаротушения и дегазации! Они могут спасти не только оборудование, но и жизни людей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

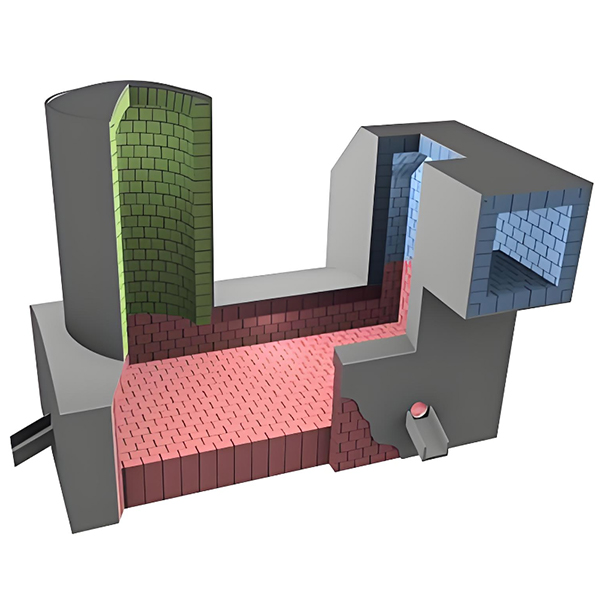

Зона испарения при высоких температурах

Зона испарения при высоких температурах -

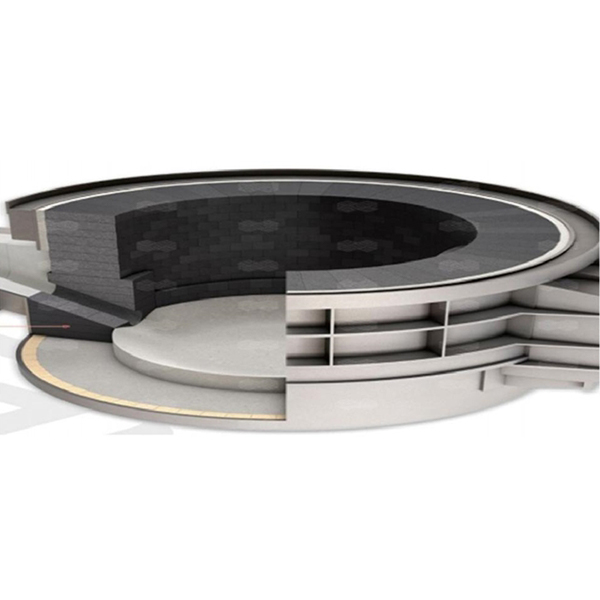

Верх печи

Верх печи -

Кирпичи для кислородной горелки

Кирпичи для кислородной горелки -

Литейный раствор

Литейный раствор -

Газовая колонна

Газовая колонна -

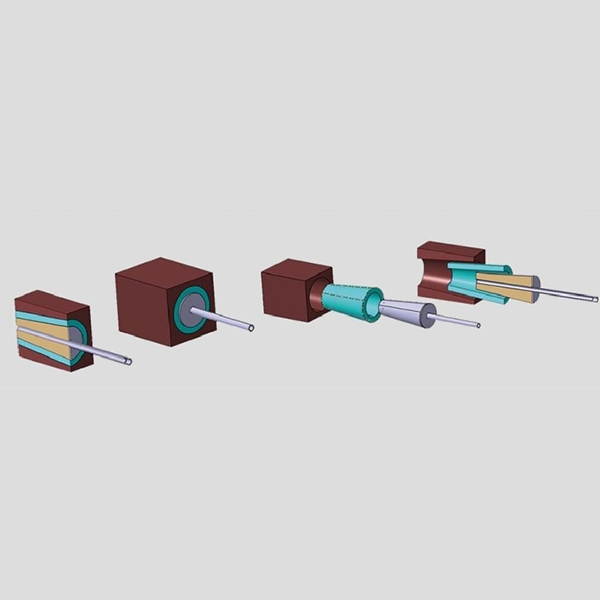

Цилиндр печи

Цилиндр печи -

Магниево-углеродистый кирпич MC

Магниево-углеродистый кирпич MC -

Кирпичи для обрамления кислородной горелки

Кирпичи для обрамления кислородной горелки -

Зона вейра

Зона вейра -

Огнеупорный кирпич для редокс-зоны

Огнеупорный кирпич для редокс-зоны -

Печь для плавки специальных сплавов

Печь для плавки специальных сплавов -

Алюминиево-магниевый кирпич LM

Алюминиево-магниевый кирпич LM

Связанный поиск

Связанный поиск- Производители кирпичей для редокс-портов в Китае

- Дешевая цинковая летучая вращающаяся печь

- OEM Печь с донным дутьем обогащенная кислородом

- Покупка огнеупорного глиняного кирпича ШБ 8

- Производители теплоизоляционных материалов в Китае

- Ведущие страны-поставщики теплоизоляции 1 из Китая

- Оптовая торговля днищами печей и плавильными бассейнами

- Корундовый кирпич в Китае

- кирпич полнотелый огнеупорный

- Тюменский огнеупорный кирпич из Китая