Линия шлака и зона горелки с разбавленным кислородом

Привет! Хочу поделиться своими наблюдениями и опытом работы с линией шлака и зоной горелки с разбавленным кислородом. Это, знаете ли, не просто какая-то там деталь, а целая система, от которой напрямую зависит качество металла, энергоэффективность и даже безопасность производства. За годы работы с различными металлами, особенно с высокоуглеродистыми сталями, я убедился, что понимание и умение контролировать эти параметры – ключ к успеху.

Что такое линия шлака и зона горелки с разбавленным кислородом?

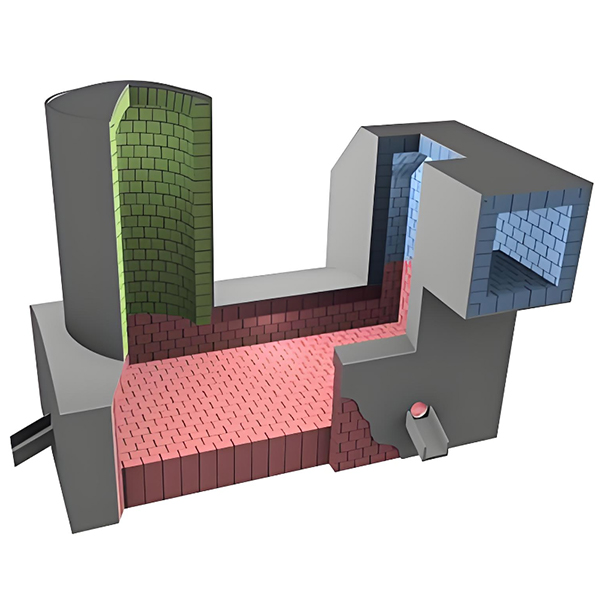

Давайте разберемся, о чем вообще речь. Если коротко, то линия шлака – это область в печи, где происходит формирование и движение шлака. Шлак, как известно, выполняет множество функций: защищает расплавленный металл от окисления, удаляет примеси, регулирует температуру. А зона горелки с разбавленным кислородом – это зона непосредственного воздействия пламени на расплавленный металл и шлак. И вот, что интересно – здесь применяется разбавленный кислород. Почему именно разбавленный? Ну, это уже чуть позже.

Роль шлака в процессе плавки

Шлак – это не просто 'мусор', который нужно выгребать. Он активно взаимодействует с расплавом, образуя шлаковую оболочку, которая защищает металл от контакта с атмосферой. Качество шлака влияет на чистоту металла, на его механические свойства. Если шлак слишком жидкий, он может 'проникать' в металл, загрязняя его. Если слишком твердый – препятствовать удалению примесей. Вот почему так важно контролировать состав и температуру шлака.

Например, при выплавке стали, шлак активно связывает фосфор и серу, которые могут негативно повлиять на свойства конечного продукта. Если шлак недостаточно эффективен в этом, то в сталь попадет избыток этих вредных элементов. Наше предприятие использует различные добавки в шлак для улучшения его связывающей способности – например, известняк, магнезит, флюсы. Выбор добавки зависит от состава металла и типа шлака.

Разбавленный кислород: зачем он нужен?

А теперь о разбавленном кислороде. В обычной практике, при плавлении металла, используется чистый кислород. Но добавление кислорода в небольшом количестве, с определенным разбавлением, дает ряд преимуществ. Во-первых, это более равномерное сгорание топлива, что позволяет снизить температуру пламени и уменьшить потери тепла. Во-вторых, это более мягкое окисление металла. Чистый кислород может слишком агрессивно окислять металл, приводя к его чрезмерному расходу и образованию большого количества шлака. Разбавленный кислород позволяет контролировать процесс окисления, не повреждая металл.

В нашей практике часто используем кислород-воздух – это смесь кислорода и азота. Процентное содержание кислорода в этой смеси можно регулировать, в зависимости от требований к процессу плавки. Мы обычно используем смесь с содержанием кислорода 15-20%. Это оптимальный вариант для большинства сталей.

При использовании разбавленного кислорода особенно важно контролировать концентрацию кислорода в пламени и температуру расплава. Неправильная настройка может привести к нежелательным побочным реакциям и ухудшению качества металла.

Преимущества и недостатки использования разбавленного кислорода

Конечно, у любого метода есть свои плюсы и минусы. Среди преимуществ разбавленного кислорода – снижение расхода топлива, уменьшение выбросов вредных веществ, более равномерное нагревание металла, улучшение качества шлака. Среди недостатков – необходимость более сложной системы управления, необходимость точной настройки параметров плавки, более медленный процесс плавки по сравнению с чистым кислородом.

Но, по нашему мнению, преимущества перевешивают недостатки. Мы добились значительной экономии топлива и снижения выбросов благодаря внедрению технологии плавки с разбавленным кислородом. Это не только экономически выгодно, но и экологически ответственно.

Контроль линии шлака и зоны горелки

Чтобы эффективно использовать линию шлака и зону горелки с разбавленным кислородом, необходимо постоянно контролировать ряд параметров. Это температура расплава, состав шлака, концентрация кислорода в пламени, скорость подачи топлива. Для этого используются различные датчики и системы управления, которые позволяют оперативно реагировать на изменения параметров и корректировать процесс плавки.

Мы используем систему автоматического управления плавильной печью, которая позволяет контролировать все основные параметры процесса плавки. Система автоматически регулирует подачу топлива, кислорода, добавки в шлак, поддерживая оптимальные условия для получения металла нужного качества. Кроме того, система позволяет вести сбор данных о процессе плавки, что позволяет анализировать результаты и оптимизировать параметры плавки.

Важно также визуально контролировать состояние шлака и пламени. Опытный плавильный мастер может по внешнему виду шлака и пламени оценить качество процесса плавки и своевременно принять меры для устранения отклонений. Обучение и опыт мастера – это тоже очень важная часть процесса.

Примеры из практики

Недавно у нас возникла проблема с образованием большого количества шлака при выплавке высокоуглеродистой стали. Выяснилось, что концентрация кислорода в пламени была слишком высокой. Мы снизили концентрацию кислорода и добавили флюсы в шлак. В результате количество шлака уменьшилось, а качество стали улучшилось. Это пример того, как важно правильно настроить параметры плавки и постоянно контролировать процесс плавки.

Еще один пример – оптимизация процесса выплавки легированных сталей. Мы внедрили систему автоматического управления плавильной печью, которая позволяет контролировать и регулировать все основные параметры процесса плавки. В результате мы добились снижения расхода топлива на 15% и улучшения качества стали.

Заключение

В заключение хочу сказать, что линия шлака и зона горелки с разбавленным кислородом – это сложная и многогранная система, требующая глубоких знаний и опыта. Но при правильном подходе она позволяет значительно повысить эффективность процесса плавки, снизить затраты и улучшить качество металла. Помните, постоянный контроль, анализ данных и готовность к изменениям – залог успешной плавки! Если у вас возникли какие-либо вопросы или вам нужна консультация по вопросам плавки металла, обращайтесь – мы всегда рады помочь! Мы можем предложить решения, от разработки оптимальных схем плавки до внедрения автоматизированных систем управления. Не стесняйтесь, , https://www.jzgwrmcl.ru/ – свяжитесь с нами!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Зона расплавленной ванны

Зона расплавленной ванны -

SAGJ

SAGJ -

Медный выпускной порт

Медный выпускной порт -

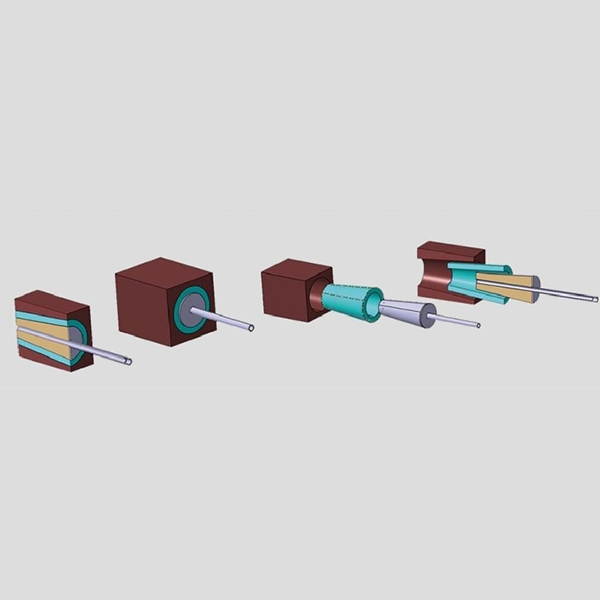

Цилиндрические кирпичи

Цилиндрические кирпичи -

Кирпичи для кислородной горелки

Кирпичи для кислородной горелки -

Алюминиево-углеродистый кирпич LC

Алюминиево-углеродистый кирпич LC -

Зона испарения при высоких температурах

Зона испарения при высоких температурах -

Верх печи

Верх печи -

Огнеупорный кирпич для редокс-зоны

Огнеупорный кирпич для редокс-зоны -

Газовая колонна

Газовая колонна -

Алюминиево-магниевый кирпич LM

Алюминиево-магниевый кирпич LM -

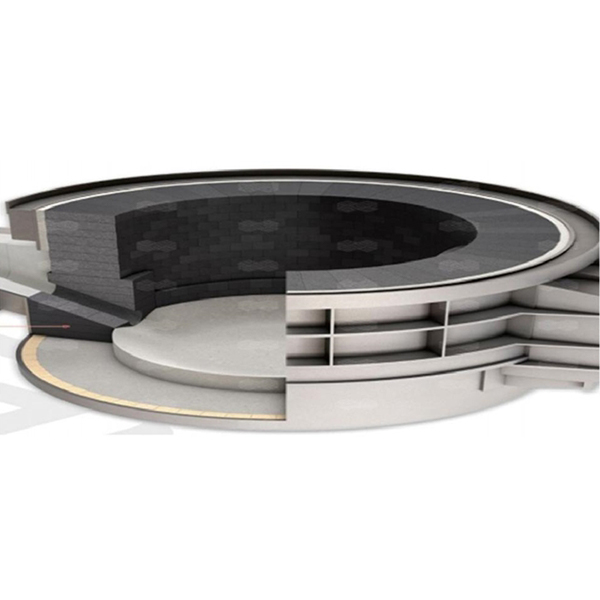

Дно печи и зона расплавленной ванны

Дно печи и зона расплавленной ванны

Связанный поиск

Связанный поиск- Китайский производитель огнеупорного кирпича для печей тандыр

- Поставщики огнеупорного глиняного кирпича SHB огнеупоры

- Китайский производитель огнеупорного кирпича для Нижнего Новгорода

- OEM флэш-печь

- Дешевые огнеупорные кирпичи для печей

- Ведущий китайский покупатель высокотемпературных летучих лент

- Производители вращающихся печей для обжига цементного клинкера

- Ведущий покупатель производства вращающихся печей

- Промышленная стекловаренная печь

- Ведущие покупатели изоляционных материалов